WikiDer > Процесс Клауса

В Процесс Клауса самый важный газ обессеривание процесс, восстанавливающий элементаль сера из газообразного сероводород. Впервые запатентован в 1883 году химиком. Карл Фридрих Клаус, процесс Клауса стал отраслевым стандартом. К. Ф. Клаус родился в Касселе в немецкой земле Гессен в 1827 году, изучал химию в Марбурге, прежде чем эмигрировать в Англию в 1852 году. Клаус умер в Лондоне в 1900 году.[1]

Многоступенчатый процесс Клауса позволяет извлекать серу из газообразного сероводорода, содержащегося в сырье. натуральный газ и из побочных газов, содержащих сероводород, полученный при переработке сырая нефть и другие производственные процессы. Побочные газы в основном поступают из установок физико-химической обработки газа (Селексол, Ректизол, Пуризол и аминовые скрубберы) в нефтеперерабатывающие заводы, заводы по переработке природного газа и газификация или же установки синтез-газа. Эти побочные газы также могут содержать цианистый водород, углеводороды, диоксид серы или же аммиак.

Газы с ЧАС2S содержание более 25% подходит для регенерации серы на прямоточных установках Клауса, в то время как альтернативные конфигурации, такие как установка с разделением потока или предварительный подогрев сырья и воздуха, могут использоваться для обработки более бедного сырья.[2]

Сероводород, производимый, например, в гидрообессеривание НПЗ нафта и другие нефть масла, превращается в серу на заводах Клауса.[3] Реакция проходит в два этапа:

- 2 ч2S +3 O2 → 2 СО2 + 2 часа2О

- 4 ч2S +2 SO2 → 3 S2 + 4 часа2О

Подавляющее большинство из 64 000 000 тонн серы, произведенной во всем мире в 2005 году, составляла сера из побочных продуктов нефтеперерабатывающих заводов и других предприятий по переработке углеводородов.[4][5][6] Сера используется для производства серная кислота, медицина, косметика, удобрения и резинотехнические изделия. Элементарная сера используется как удобрение и пестицид.

История

Процесс был изобретен Карл Фридрих Клаус, немецкий химик, работающий в Англии. В 1883 году ему был выдан британский патент. Позже процесс был значительно изменен. IG Farben.[7]

Описание процесса

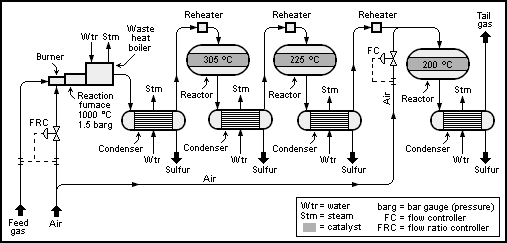

Схема Диаграмма процесса базового блока SuperClaus с 2 + 1 реакторами (преобразователем) показан ниже:

Технологию Клауса можно разделить на две стадии процесса: термическую и каталитический.

Тепловой шаг

На термической стадии газ, содержащий сероводород, реагирует с субстехиометрическим горение при температуре выше 850 ° C [8] таким образом, что элементарная сера осаждается в охладителе технологического газа ниже по потоку.

H2Содержание S и концентрация других горючих компонентов (углеводороды или же аммиак) определить место сжигания исходного газа. Газы Клауса (кислый газ), не содержащие других горючих веществ, кроме H2S сжигаются в копьях, окружающих центральный заглушить по следующей химической реакции:

- 2 ч2S + 3 O2 → 2 СО2 + 2 часа2O (ΔЧАС = -518 кДж моль−1)

Это сильно экзотермический Всего свободного пламени окисление образования сероводорода диоксид серы которая реагирует на последующие реакции. Самая важная из них - реакция Клауса:

- 2 ч2S + SO2 → 3 S + 2 H2О

Общее уравнение:[6]

- 2 ч2S + O2 → 2 S + 2 H2О

Температура внутри печи Клауса часто поддерживается выше 1050 ° C.[9][10] Это обеспечивает разрушение БТЭК (бензол, толуол, этилбензол и ксилол), которые в противном случае засорили бы последующий катализатор Клауса.[11]

Газы, содержащие аммиак, такие как газ из отпарной колонны кислой воды (SWS) нефтеперерабатывающего завода, или углеводороды превращаются в муфеле горелки. В муфель нагнетается достаточно воздуха для полного сгорания всех углеводородов и аммиака. Отношение воздуха к кислому газу регулируется таким образом, чтобы в сумме 1/3 всего сероводорода (H2S) преобразуется в SO2. Это обеспечивает стехиометрическую реакцию реакции Клауса на второй каталитической стадии (см. Следующий раздел ниже).

Разделение процессов горения обеспечивает точную дозировку необходимого объема воздуха, необходимого в зависимости от состава подаваемого газа. Чтобы уменьшить объем технологического газа или получить более высокие температуры сгорания, потребность в воздухе также может быть покрыта путем впрыска чистого кислорода. В промышленности доступно несколько технологий, использующих высоко- и низкоуровневое обогащение кислородом, что требует использования специальной горелки в реакционной печи для этого варианта процесса.

Обычно от 60 до 70% от общей суммы элементарная сера произведенный в процессе получается на стадии термического процесса.

Основная часть горячего газа из камеры сгорания проходит через трубку охладителя технологического газа и охлаждается, так что сера, образующаяся на стадии реакции конденсируется. Тепло, выделяемое технологическим газом и тепло конденсации Evolved используются для производства среднего или низкого давления пар. Конденсированная сера удаляется на выходе жидкости из охладителя технологического газа.

Сера образуется в термической фазе в виде высокореакционной S2 бирадикалы, которые сочетаются исключительно с S8 аллотроп:

- 4 ю.ш.2 → S8

Побочные реакции

Другие химические процессы, происходящие на термической стадии реакции Клауса:[6]

- Формирование водородный газ:

- 2 ч2S → S2 + 2 часа2 (ΔЧАС > 0)

- CH4 + 2 часа2O → CO2 + 4 часа2

- Формирование карбонилсульфид:

- ЧАС2S + CO2 → S = C = O + H2О

- Формирование сероуглерод:

- CH4 + 2 S2 → S = C = S + 2 H2S

Каталитический шаг

Реакция Клауса продолжается в каталитический шаг с активированным алюминий (III) или же титан (IV) оксида и служит для увеличения выхода серы. Больше сероводорода (ЧАС2S) реагирует с ТАК2 образуется во время горения в реакционной печи в результате реакции Клауса, и в результате образуется газообразная элементарная сера.

- 2 ч2S + SO2 → 3 S + 2 H2O (ΔЧАС = -1165,6 кДж моль−1)

Один из предлагаемых механизмов заключается в том, что S6 и S8 десорбироваться с активных центров катализатора с одновременным образованием стабильной циклической элементарной серы.[12]

Каталитическое восстановление серы состоит из трех подэтапов: нагревание, каталитическая реакция и охлаждение плюс конденсация. Эти три стадии обычно повторяются максимум три раза. Если установка для сжигания или обработки остаточных газов (TGTU) добавляется после установки Клауса, обычно устанавливаются только две каталитические ступени.

Первым этапом каталитической стадии является процесс нагрева газа. Это необходимо для предотвращения конденсации серы в слое катализатора, которая может привести к его засорению. Требуемая кровать Рабочая Температура на отдельных каталитических ступенях достигается за счет нагрева технологического газа в подогревателе до достижения желаемой температуры рабочего слоя.

В промышленности используются несколько методов повторного нагрева:

- Байпас горячего газа: включает смешивание двух потоков технологического газа из охладителя технологического газа (холодный газ) и байпаса (горячий газ) из первого прохода котла-утилизатора.

- Непрямые пароперегреватели: газ также можно нагреть паром высокого давления в теплообменнике.

- Обменники газ / газ: при этом охлажденный газ из охладителя технологического газа косвенно нагревается от горячего газа, выходящего из расположенного выше каталитического реактора в теплообменнике газ-газ.

- Нагреватели с прямым нагревом: подогреватели с подогревом, использующие кислый газ или топливный газ, который сжигается субстехиометрически, чтобы избежать прорыва кислорода, который может повредить катализатор Клауса.

Обычно рекомендуемая рабочая температура первой стадии катализатора составляет от 315 ° C до 330 ° C (температура нижнего слоя). Высокая температура на первом этапе также способствует гидролизу COS и CS2, который образуется в печи и в противном случае не был бы преобразован в модифицированном процессе Клауса.

Каталитическая конверсия максимальна при более низких температурах, но необходимо следить за тем, чтобы каждый слой работал выше температуры точка росы серы. Рабочие температуры последующих каталитических ступеней обычно составляют 240 ° C для второй ступени и 200 ° C для третьей ступени (температуры нижнего слоя).

В конденсаторе серы технологический газ, поступающий из каталитического реактора, охлаждается до температуры от 150 до 130 ° C. Тепло конденсации используется для выработки пара на межтрубном пространстве конденсатора.

Перед хранением потоки жидкой серы из охладителя технологического газа, конденсаторов серы и из конечного сепаратора серы направляются в установку дегазации, где газы (в основном H2S), растворенные в сере, удаляются.

Остаточный газ процесса Клауса все еще содержит горючие компоненты и соединения серы (H2S, H2 и CO) либо сжигают в установке для сжигания, либо дополнительно обессеривают в последующей установке для обработки хвостовых газов.

Процесс Клауса ниже точки росы

Обычный процесс Клауса, описанный выше, имеет ограниченную конверсию из-за достижения реакционного равновесия. Подобно всем экзотермическим реакциям, большая конверсия может быть достигнута при более низких температурах, однако, как упоминалось, реактор Клауса должен работать при температуре выше точки росы по сере (120–150 ° C), чтобы избежать физической дезактивации жидкой серы катализатора. Чтобы решить эту проблему, реакторы Клаусса ниже точки росы ориентированы параллельно, с одним рабочим и одним запасным. Когда один реактор насыщается адсорбированной серой, технологический поток перенаправляется в резервный реактор. Затем реактор регенерируют, направляя технологический газ, нагретый до 300–350 ° C, для испарения серы. Этот поток направляется в конденсатор для извлечения серы.

Производительность процесса

На каждую тонну выхода серы будет производиться более 2,6 тонны пара.

В физические свойства Элементарной серы, полученной в процессе Клауса, может отличаться от серы, полученной другими способами.[6] Сера обычно транспортируется в жидком виде (температура плавления 115 ° С). В элементарной сере вязкость быстро увеличивается при температурах выше 160 ° C из-за образования полимерных цепей серы. Еще одна аномалия обнаружена в растворимость остаточной H2S в жидкой сере как функция температуры. Обычно растворимость газа уменьшается с повышением температуры, но с ростом H2S это наоборот. Это означает, что токсичный и взрывоопасный H2S-газ может накапливаться в свободном пространстве любого резервуара для охлаждающей жидкой серы. Объяснение этой аномалии - эндотермическая реакция серы с H2S к полисульфаны ЧАС2SИкс.

Смотрите также

Рекомендации

- ^ Ральф Штудель, Лотарингия Уэст, Жизнь Карла Фридриха Клауса - изобретателя процесса Клауса для производства серы из сероводорода, онлайн-документ 2015 года на платформе ResearchGate.net

- ^ Сборник данных Ассоциации переработчиков газа, 10-е издание, том II, раздел 22

- ^ Gary, J.H .; Хандверк, Г. (1984). Технология и экономика нефтепереработки (2-е изд.). Марсель Деккер, Inc. ISBN 0-8247-7150-8.

- ^ Отчет о производстве серы посредством Геологическая служба США

- ^ Обсуждение рекуперированной серы как побочного продукта

- ^ а б c d Der Claus-Prozess. Reich an Jahren und bedeutender denn je, Бернхард Шрайнер, Chemie in Unserer Zeit 2008, Vol. 42, выпуск 6, страницы 378-392.

- ^ Библиографическое цитирование Технология восстановления серы, Б.Г. Гоар, Американский институт инженеров-химиков Весеннее национальное собрание, Жители Нового Орлеана, Луизиана, 6 апреля 1986 г.

- ^ Или между 950 и 1200 ° C и даже горячее возле пламени, как указано в Der Claus-Prozess. Reich an Jahren und bedeutender denn je, Бернхард Шрайнер, Chemie in Unserer Zeit 2008, Vol. 42, выпуск 6, страницы 378-392.

- ^ Клинт, Б. «Уничтожение углеводородов в реакционной печи Клауса SRU». Труды конференции Laurance Reid по кондиционированию газа. 2000 г.

- ^ Рахман, Рамис К. и др. «Снижение потребления природного газа в установках для извлечения серы за счет кинетического моделирования с использованием детального механизма реакции». Исследования в области промышленной и инженерной химии (2018).

- ^ Рахман, Рамис К., Салису Ибрагим и Абхиджит Радж. «Окислительная деструкция моноциклических и полициклических ароматических углеводородов (ПАУ) загрязняющих веществ в установках восстановления серы». Химическая инженерия 155 (2016): 348-365.

- ^ Khanmamedox, T. K .; Велланд, Р. Х. (2013). «Как на самом деле сера образуется на поверхности катализатора» (PDF). Сера. BCInsight. 2013 (Март – апрель): 62. Архивировано с оригинал (PDF) 15 марта 2016 г.. Получено 4 марта 2016.