WikiDer > Химия потока

В химия потока, а химическая реакция работает в непрерывном потоке, а не в серийное производство. Другими словами, насосы перемещают жидкость в трубку, и там, где трубки соединяются друг с другом, жидкости контактируют друг с другом. Если эти жидкости реакционны, реакция имеет место. Химия потока - это хорошо зарекомендовавший себя метод для использования в больших масштабах, когда производство большие количества данного материала. Однако этот термин был придуман только недавно для его применения на лаборатория шкала.[1] Часто, микрореакторы используются.

Партия против потока

Сравнение определений параметров в Batch vs Flow

- Реакция стехиометрия: При серийном производстве это определяется концентрацией химические реагенты и их объемный соотношение. В потоке это определяется концентрация реагентов и соотношение их расхода.

- Время выдержки: при серийном производстве это определяется тем, как долго сосуд выдерживается при заданной температуре. В потоке объемный Время жительства дается соотношением объема реактора к общему расходу, как чаще всего, реакторы с поршневым потоком используются.

Реакции бегущего потока

Выбор запуска химическая реакция используя химию потока, либо в микрореактор или другое смешивающее устройство предлагает множество плюсов и минусов.

Преимущества

- Температура реакции может быть выше температуры растворителя. точка кипения поскольку объем лабораторных устройств обычно невелик. Обычно используются несжимаемые жидкости без объема газа, поэтому коэффициент расширения как функция давление маленький.

- Смешивание может быть достигнуто за секунды в меньших масштабах, используемых в химии потоков.

- Усиливается теплообмен. В основном из-за большого отношения площади к объему. В результате эндотермические и экзотермические реакции можно термостатировать легко и последовательно. Температурный градиент может быть большим, что позволяет эффективно контролировать время реакции.

- Безопасность повышена:

- В тепловой массе системы преобладает аппарат, что делает маловероятным тепловой разгон.

- Меньший объем реакции также считается преимуществом для безопасности.[2]

- Реактор работает под устойчивое состояние условия.

- Проточные реакции можно автоматизировать с гораздо меньшими усилиями, чем периодические реакции.[3] Это позволяет выполнять работу без участия оператора и планировать эксперименты. Связав выход реактора с детекторной системой, можно пойти дальше и создать автоматизированную систему, которая может последовательно исследовать диапазон возможных параметров реакции (изменяющихся стехиометрия, время пребывания и температура) и поэтому исследуйте параметры реакции с минимальным вмешательством или без него.

Типичные факторы - более высокая урожайность / селективность, меньшая потребность в рабочей силе или более высокий уровень безопасности.

- Многоступенчатые реакции могут быть расположены в непрерывной последовательности. Это может быть особенно полезно, если промежуточные соединения нестабильны, токсичны или чувствительны к воздуху, поскольку они будут существовать только кратковременно и в очень малых количествах.

- Положение вдоль текущего потока и момент времени реакции напрямую связаны друг с другом. Это означает, что можно организовать систему таким образом, чтобы в протекающий реакционный поток можно было вводить дополнительные реагенты в желаемый точный момент времени.

- Можно организовать проточную систему так, чтобы очистка сочеталась с реакцией. Используются три основных метода:

- Твердая фаза очистки[4]

- Хроматографическое разделение

- Жидкость / жидкая экстракция

- С реакциями, в которых участвуют реагенты, содержащие растворенные газы, легко справиться, тогда как для периодического действия потребуется реактор типа «бомба» под давлением.

- Многофазные жидкие реакции (например, фазовый катализ) могут быть выполнены простым способом с высокой воспроизводимостью в различных масштабах и условиях.

- Масштабирование проверенной реакции может быть достигнуто быстро с минимальными усилиями по разработке процесса или без них.[5] либо путем изменения объема реактора, либо путем параллельной работы нескольких реакторов при условии, что потоки пересчитываются для достижения того же времени пребывания.

Недостатки

- Для точного непрерывного дозирования необходимо специальное оборудование (например, насосы), соединения и т. д.

- Должны быть установлены процедуры запуска и остановки.

- Увеличение масштаба микро эффекты например, высокое соотношение площади к объему невозможно и экономия от масштаба не может применяться. Как правило, увеличение масштаба приводит к выделенному предприятию.

- Вопросы безопасности при хранении реактивного материала по-прежнему актуальны.

Недостатки обсуждались Пашковой и Грейнером в связи с внедрением малых непрерывных производственных процессов.[6]

Реакторы непрерывного действия

Реакторы непрерывного действия обычно представляют собой трубки и изготавливаются из нереактивных материалов, таких как нержавеющая сталь, стекло и полимеры. Методы смешивания включают: распространение только (если диаметр реактора небольшой, например <1 мм, например, в микрореакторы) и статические смесители. Реакторы с непрерывным потоком позволяют хорошо контролировать условия реакции, включая теплопередачу, время и перемешивание.

Время пребывания реагентов в реакторе (т.е. время, в течение которого реакция нагревается или охлаждается) рассчитывается исходя из объема реактора и скорости потока через него:

- Время пребывания = объем реактора / расход

Следовательно, для достижения более длительного времени пребывания реагенты можно перекачивать медленнее и / или использовать реактор большего объема. Производительность может варьироваться от нанолитров до литров в минуту.

Некоторыми примерами проточных реакторов являются реакторы с вращающимся диском (Колин Рэмшоу);[7] реакторы с прядильными трубками; многоячеечные проточные реакторы; реакторы с колебательным потоком; микрореакторы; шестигранные реакторы; и «реакторы-аспираторы». В реакторе-аспираторе насос вытесняет один реагент, который вызывает всасывание реагента. Этот тип реактора был запатентован примерно в 1941 г. компанией Nobel для производства нитроглицерин.

Шкала проточного реактора

Меньшие по размеру микропоточные реакторы или микрореакторы может сделать их идеальными для экспериментов по разработке процессов. Хотя можно управлять поточными процессами в тонном масштабе, синтетический выгода от повышения эффективности тепловой и массообмен а также общественный транспорт.

Ключевые области применения

Использование газов в потоке

Проточные реакторы лабораторного масштаба - идеальные системы для использования газов, особенно токсичных или связанных с другими опасностями. Газовые реакции, которые были наиболее успешно адаптированы для протекания: гидрирование и карбонилирование,[8][9] хотя работа также выполнялась с использованием других газов, например этилен и озон.[10]

Причины пригодности проточных систем для работы с опасными газами:

- Системы позволяют использовать неподвижную кровать катализатор. В сочетании с низкими концентрациями раствора это позволяет адсорбировать все соединения на катализаторе в присутствии газа.

- Система постоянно выбрасывает сравнительно небольшое количество газа, что устраняет необходимость во многих специальных мерах предосторожности, которые обычно требуются при работе с токсичными и / или горючими газами.

- Добавление давления означает, что во время реакции в растворе будет гораздо большая часть газа, чем обычно.

- Значительно улучшенное смешивание твердой, жидкой и газообразной фаз позволяет исследователю использовать кинетические преимущества повышенных температур, не беспокоясь о вытеснении газа из раствора.

Фотохимия в сочетании с химией потока

Фотохимия в непрерывном потоке имеет множество преимуществ перед партиями. фотохимия. Фотохимические реакции вызываются количеством фотоны которые способны активировать молекулы, вызывающие желаемую реакцию. Большое отношение площади поверхности к объему микрореактора максимизирует освещение и в то же время обеспечивает эффективное охлаждение, что снижает тепловые побочные продукты.

Электрохимия в сочетании с химией потока

Электрохимия с непрерывным потоком, такая как непрерывная фотохимия, предлагает много преимуществ по сравнению с аналогичными условиями партии. Электрохимия, такая как фотохимические реакции, может рассматриваться как «безреагентная» реакция. В электрохимической реакции реакция облегчается количеством электронов, которые способны активировать молекулы, вызывая желаемую реакцию. Аппарат непрерывной электрохимии уменьшает расстояние между используемыми электродами, чтобы обеспечить лучший контроль количества электронов, переносимых в реакционную среду, что обеспечивает лучший контроль и селективность.[11] Последние разработки в области электрохимических проточных систем позволили объединить реакционно-ориентированные электрохимические проточные системы со сфокусированной на частицах спектроскопией, которая позволяет проводить полный анализ реакций, включающих несколько этапов переноса электронов, а также нестабильных промежуточных продуктов.[12] Эти системы, которые называются спектроэлектрохимия системы могут позволить использовать УФ-видимый а также более сложные методы, такие как электрохемилюминесценция. Кроме того, использование электрохимии обеспечивает другую степень гибкости, поскольку при использовании контролируются не только параметры потока и характер самого электрохимического измерения, но также геометрия или природа электрода (или электродов в случае электродной решетки). .[13]

Развитие процесса

Процесс разработки меняется от последовательного подхода к параллельному. В партии сначала работает химик, а затем инженер-химик. В проточной химии это заменяется параллельным подходом, при котором химик и инженер-химик работают в интерактивном режиме. Обычно в лаборатории есть установка, которая является инструментом для обоих. Эта установка может быть коммерческой или некоммерческой. Масштаб развития может быть небольшим (мл / час) для проверки идеи с помощью чиповая система и в пределах пары литров в час для масштабируемых систем, таких как проточный мини-завод технологии. Чип-системы в основном используются для жидкостей и жидкостей, а проточный мини-завод системы могут работать с твердыми или вязкими материалами.

Масштабирование микроволновых реакций

Микроволновые реакторы часто используются для химии небольших партий. Однако из-за экстремальных значений температуры и давления, достигаемых в микроволновой печи, часто бывает трудно перенести эти реакции на обычное устройство, не являющееся микроволновым, для последующей разработки, что приводит к трудностям с масштабными исследованиями. Проточный реактор с подходящей высокой температурой и контролем давления может прямо и точно имитировать условия, создаваемые в микроволновом реакторе.[14] Это облегчает синтез больших количеств за счет увеличения времени реакции.

Решения для масштабов производства

Системы потока могут быть масштабированы до тонны в час. Редизайн завода (партия в конти[требуется разъяснение] для существующей установки), Работа установки (замена только одной стадии реакции) и Модульный многоцелевой (Разделение завода непрерывного действия на модульные блоки) являются типичными решениями для реализации потоковых процессов.

Другое использование потока

Можно проводить эксперименты в потоке, используя более сложные методы, такие как химия твердой фазы. Твердая фаза реагенты, катализаторы или поглотители могут быть использованы в решение и прокачка через стеклянные колонны, например, синтез алкалоида оксомаритидина природного продукта с использованием твердофазной химии.[15]

Интерес к полимеризации как к непрерывному проточному процессу растет. Например, Обратимый перенос цепочки сложения-фрагментации или же РАФТ полимеризация.[16][17][18]

Методы непрерывного потока также использовались для контролируемого образования наночастиц.[19] Очень быстрое перемешивание и отличный контроль температуры микрореакторы способны давать стабильное и узкое распределение наночастиц по размерам.

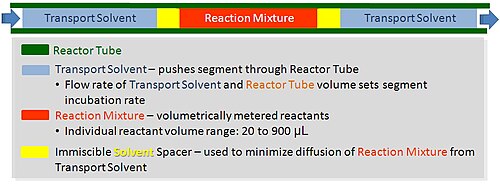

Химия сегментированного потока

Как обсуждалось выше, проведение экспериментов в системах с непрерывным потоком затруднено, особенно когда разрабатываются новые химические реакции, которые требуют проверки множества компонентов, изменения стехиометрии, температуры и времени пребывания. В непрерывном потоке эксперименты проводятся последовательно, что означает, что можно проверить одно экспериментальное условие. Экспериментальная производительность сильно варьируется и, как правило, в пять раз больше времени пребывания требуется для получения устойчивое состояние. При изменении температуры необходимо учитывать тепловую массу реактора, а также периферийных устройств, таких как ванны с жидкостью. Чаще всего необходимо учитывать время анализа..

Сегментированный поток - это подход, который улучшает скорость, с которой можно проводить скрининг, оптимизацию и библиотеки в химии потоков. Сегментированный поток использует "Plug Flow«подход, при котором конкретные объемные экспериментальные смеси создаются и затем вводятся в проточный реактор высокого давления. Распространение сегмента (реакционной смеси) сводится к минимуму за счет использования несмешивающегося растворителя на переднем и заднем концах сегмента.

Одним из основных преимуществ химии сегментированного потока является возможность проводить эксперименты последовательно / параллельно, когда эксперименты с одинаковым временем пребывания и температурой могут быть созданы и введены повторно. Кроме того, объем каждого эксперимента не зависит от объема расходомерной трубки, что позволяет сэкономить значительное количество реагента на эксперимент. При проведении скрининга реакций и библиотек состав сегментов обычно варьируется в зависимости от состава вещества. При выполнении оптимизации реакции сегменты различаются стехиометрией.

Сегментированный поток также используется с онлайновой ЖХМС, как аналитической, так и препаративной, где сегменты обнаруживаются при выходе из реактора с использованием УФ-излучения и затем разбавляются для аналитической ЖХМС или вводятся непосредственно для препаративной ЖХМС.

Смотрите также

Рекомендации

- ^ А. Киршнинг (редактор): Химия в проточных системах и Химия в проточных системах II Тематические серии в открытом доступе Журнал органической химии Бейльштейна.

- ^ Мовсисян, М .; Delbeke, E. I. P .; Бертон, Дж. К. Э. Т .; Battilocchio, C .; Ley, S. V .; Стивенс, К. В. (12 сентября 2016 г.). «Укрощение опасной химии с помощью технологии непрерывного потока». Обзоры химического общества. 45 (18): 4892–4928. Дои:10.1039 / C5CS00902B. ISSN 1460-4744. PMID 27453961.

- ^ Фитцпатрик, Дэниел Э .; Баттилоккио, Клаудио; Лей, Стивен В. (19 февраля 2016 г.). «Новая Интернет-платформа для мониторинга, контроля и автономной самооптимизации для химического синтеза». Исследования и разработки в области органических процессов. 20 (2): 386–394. Дои:10.1021 / acs.oprd.5b00313. ISSN 1083-6160.

- ^ Смит, Кристофер Д.; Baxendale, Ian R .; Транмер, Джеффри К .; Бауманн, Маркус; Смит, Стивен С .; Lewthwaite, Russell A .; Лей, Стивен В. (2007). «Меченые фосфиновые реагенты для облегчения прохождения реакции за счет продувки с переключением фаз с использованием модульного проточного реактора». Орг. Biomol. Chem. 5 (10): 1562–1568. Дои:10.1039 / b703033a. PMID 17571185. S2CID 9891686.

- ^ Борос, Золтан; Надь-Дьер, Ласло; Катаи-Фадгяс, Каталин; Кохегьи, Имре; Линг, Иштван; Надь, Тамаш; Иваньи, Золтан; Ола, Марк; Ружич, Дьёрдь; Темези, Отто; Волк, Балаж (01.06.2019). «Производство в непрерывном потоке на заключительном этапе синтеза вортиоксетина. Формирование пиперазинового кольца на проточной платформе с упором на производительность и масштабируемость». Журнал химии потока. 9 (2): 101–113. Дои:10.1007 / s41981-019-00036-х. ISSN 2063-0212.

- ^ Пашкова, А .; Грейнер, Л. (2011). «На пути к мелкомасштабному непрерывному химическому производству: технологические пробелы и проблемы». Chemie Ingenieur Technik. 83 (9): 1337–1342. Дои:10.1002 / cite.201100037.

- ^ Оксли, Пол; Брехтельсбауэр, Клеменс; Рикар, Франсуа; Льюис, Норман; Рэмшоу, Колин (2000). «Оценка технологии реакторов с вращающимся диском для производства фармацевтических препаратов» (PDF). Ind. Eng. Chem. Res. 39 (7): 2175–2182. Дои:10.1021 / ie990869u. Архивировано из оригинал (PDF) 10 августа 2017 г.. Получено 10 мая 2013.

- ^ Csajági, Csaba; Борчек, Бернадетт; Неш, Кристиан; Ковач, Ильдико; Секелихиди, Жолт; Байко, Золтан; Юрге, Ласло; Дарвас, Ференц (22 марта 2008 г.). «Высокоэффективное аминокарбонилирование путем введения CO в реактор с непрерывным потоком под давлением». Орг. Латыш. 10 (8): 1589–1592. Дои:10.1021 / ol7030894. PMID 18358035.

- ^ Mercadante, Michael A .; Ледбитер, Николас Э. (июль 2011 г.). «Непрерывные реакции алкоксикарбонилирования, катализируемые палладием, с использованием прототипа реактора, в который можно одновременно загружать газ и тепло». Орг. Biomol. Chem. 9 (19): 6575–6578. Дои:10.1039 / c1ob05808h. PMID 21850299.

- ^ Roydhouse, M.D .; Ghaini, A .; Константину, А .; Канту-Перес, А .; Мазервелл, В. Б.; Гавриилидис А. (23 июня 2011 г.). «Озонолиз в потоке с использованием капиллярных реакторов». Орг. Процесс Res. Dev. 15 (5): 989–996. Дои:10.1021 / op200036d.

- ^ Нойхаузер, Томер; Мандлер, Дэниел (2013). «Новая проточная электрохимическая ячейка для дистанционного зондирования тяжелых металлов». Электроанализ. 25: 109–115. Дои:10.1002 / elan.201200369.

- ^ Нойхаузер Т., Сноуден М.Э., Тефаше У.М. и Маузеролл Дж., Модульная проточная платформа для спектроэлектрохимического анализа, Аналитическая химия, 2017 89 (10), 5246-5253 DOI: 10.1021 / acs.analchem.6b04649

- ^ Нойхаузер Т., Перри С.К., Висенте-Луис А., Хейс П.Л. и Маузеролл Дж., Лучшее из обоих миров: сочетание технологий ультрамикроэлектродов и проточных ячеек, Журнал Электрохимического общества 2018 165 (2), H10-15 DOI: 10.1149 / 2.0641802jes

- ^ Дамм, М .; Гласнов, Т. Н .; Каппе, К. О. (2010). «Перевод высокотемпературной микроволновой химии в масштабируемые процессы с непрерывным потоком». Исследования и разработки в области органических процессов. 14: 215–224. Дои:10.1021 / op900297e.

- ^ Baxendale, Ian R .; Джон Дили; Шарлотта М. Гриффитс-Джонс; Стивен В. Лей; Стин Сааби; Джеффри К. Транмер (2006). «Поточный процесс многоступенчатого синтеза алкалоидного природного продукта оксомаритидина: новая парадигма молекулярной сборки». Химические коммуникации. 0 (24): 2566–2568. Дои:10.1039 / B600382F. PMID 16779479.

- ^ Hornung, Christian H .; Герреро-Санчес, Карлос; Брасхольц, Мальте; Зауберн, Саймон; Чифари, Джон; Моад, Грэм; Риццардо, Эцио; Тханг, Сан Х. (март 2011 г.). «Контролируемая полимеризация ОПЦ в непрерывном микрореакторе». Орг. Процесс Res. Dev. 15 (3): 593–601. Дои:10.1021 / op1003314.

- ^ Ванденберг, Шутка; Юнкерс, Томас (август 2012). «Использование проточного микрореактора для тиоленовой функционализации поли (бутилакрилата), полученного из RAFT». Polym. Chem. 3 (10): 2739–2742. Дои:10.1039 / c2py20423a. HDL:1942/14216. S2CID 98115101.

- ^ Сейлер, Хельга; Джонс, Дэвид Дж .; Холмс, Эндрю Б .; Вонг, Уоллес В. Х. (2012). «Непрерывный синтез сопряженных полимеров». Chem. Сообщество. 48 (10): 1598–1600. Дои:10.1039 / c1cc14315h. PMID 21909518.

- ^ Марек Войницки; Кшиштоф Пацлавски; Магдалена Луты-Блохо; Кшиштоф Фитцнер; Пол Окли; Алан Стреттон (2009). «Синтез наночастиц золота в проточном микрореакторе». Руди Метале.

внешняя ссылка

- Многоступенчатый органический синтез в непрерывном потоке - а Химическая наука Мини-обзор, сделанный Дэмиеном Уэббом и Тимоти Ф. Джемисоном, в котором обсуждается текущее состояние дел и подчеркивается недавний прогресс и текущие проблемы, с которыми сталкивается развивающаяся область методов непрерывного потока для многоступенчатого синтеза. Опубликовано Королевское химическое общество

- Реакторы непрерывного действия: перспективы Обзор Пола Уоттса и Шарлотты Уайлс. Опубликовано Королевское химическое общество

- Химия потока: непрерывный синтез и очистка фармацевтических и тонких химикатов Краткий курс, предложенный профессорами Тимоти Джеймисоном и Клавсом Йенсеном в Массачусетском технологическом институте]