WikiDer > Муфты электромагнитные фрикционные

эта статья нужны дополнительные цитаты для проверка. (Январь 2012 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

Электромагнитные муфты и тормоза работают электрически, но передают крутящий момент механически. Вот почему их раньше называли электромеханическими сцеплениями или тормозами. С годами ЭМ стали известны как электромагнитное против электромеханического, имея в виду больше их метода срабатывания по сравнению с физическим действием. С тех пор, как муфты начали становиться популярными более 60 лет назад, разнообразие применений и тормозить и сцепление количество конструкций резко возросло, но основные операции остались прежними.

В этой статье рассказывается о принципах работы односторонних фрикционных муфт и тормозов. В этой статье сцепления и тормоза называются (механическими) муфты.

строительство

Подковообразный магнит (А-1) имеет север и юг. столб. Если кусок углеродистая сталь контактирует с обоими полюсами, создается магнитная цепь. В электромагнитной связи северный и южный полюсы образуются оболочкой катушки и намотанной катушкой.

Клатчи

В муфте (B1) при подаче питания магнитное поле создается в катушке (А2 синий). Это поле (поток) преодолевает воздушный зазор между ротором муфты (желтый A2) и якорем (красный A2). Это магнитное притяжение притягивает якорь к торцу ротора. Фрикционный контакт, который контролируется силой магнитного поля, - это то, что вызывает вращательное движение.

Крутящий момент исходит от магнитного притяжения катушки и трение между сталью якоря и сталью ротора сцепления или тормозного поля. Во многих промышленных муфтах между полюсами используется фрикционный материал. Этот материал в основном используется для снижения скорости износа, но для изменения коэффициента трения (крутящего момента для специальных применений) также можно использовать различные типы материалов. Например, если требуется, чтобы муфта имела увеличенное время до скорости / остановки или скольжения, можно использовать материал с низким коэффициентом трения. И наоборот, если требуется, чтобы муфта имела немного более высокий крутящий момент (в основном для приложений с низкой частотой вращения), можно использовать материал с высоким коэффициентом трения.[1]

Электромагнитные магнитные линии должны притягивать и тянуть якорь, контактирующий с ним, до полного зацепления. В большинстве промышленных муфт используется так называемая двухполюсная конструкция с одним потоком (A-2). Подвижные муфты электромагнитных муфт других специальностей могут использовать ротор с двойным или тройным магнитным потоком (A-4). Двойной или отключающий поток относится к количеству путей потока с севера на юг (A-6) в роторе и якоре. Эти прорези (банановые прорези) (A-7) создают воздушный зазор, который заставляет путь потока принимать путь наименьшего сопротивления когда лица заняты. Это означает, что если якорь спроектирован правильно и имеет аналогичные прорези для бананов, происходит скачок пути потока, который идет с севера на юг, с севера на юг (A-6). Благодаря большему количеству точек контакта крутящий момент может быть значительно увеличен. Теоретически, если бы было два набора полюсов одинакового диаметра, крутящий момент в сцеплении удвоился бы. Очевидно, что это невозможно, поэтому точки соприкосновения должны иметь меньший внутренний диаметр. Также возникают потери магнитного потока из-за перемычек между пазами для бананов. Но при использовании конструкции с двойным магнитным потоком можно достичь увеличения крутящего момента на 30–50%, а при использовании конструкции с тройным потоком можно достичь крутящего момента на 40–90%. Это важно в приложениях, где размер и вес имеют решающее значение, например, в автомобильной промышленности.[2]

Корпус катушки изготовлен из углеродистой стали, которая обладает сочетанием хорошей прочности и хороших магнитных свойств. Медь (иногда алюминий) магнитный провод, используется для создания катушки, которая удерживается в оболочке либо бобина или каким-либо типом эпоксидной смолы / клея.[3]

Для увеличения срока службы в приложениях между полюсами используется фрикционный материал. Этот фрикционный материал находится заподлицо со сталью на кожухе катушки или роторе, поскольку, если фрикционный материал не был заподлицо, хорошее магнитное сцепление не могло возникнуть между поверхностями. Некоторые люди смотрят на электромагнитные муфты и ошибочно предполагают, что, поскольку фрикционный материал находится заподлицо со сталью, муфта уже изношена, но это не так. В сцеплениях, используемых в большинстве мобильных приложений (автомобилестроение, сельское хозяйство, строительная техника), фрикционный материал не используется. Их требования к циклам, как правило, ниже, чем у промышленных муфт, а их стоимость более чувствительна. Кроме того, многие подвижные муфты подвергаются воздействию внешних элементов, поэтому, не имея фрикционного материала, они исключают возможность набухания (уменьшение крутящего момента), которое может произойти, когда фрикционный материал впитывает влагу.[4]

Тормоза

В электромагнитном тормозе северный и южный полюсы образуются оболочкой катушки и намотанной катушкой. В тормозе якорь прижимается к тормозному полю. (A-3) Фрикционный контакт, который контролируется силой магнитного поля, - это то, что вызывает остановку вращательного движения.

Основная операция

Включение сцепления

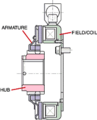

Муфта состоит из четырех основных частей: поле, ротор, арматура, и концентратор (выход) (B1). При приложении напряжения стационарное магнитное поле генерирует силовые линии, проходящие в ротор. (Ротор обычно соединен с частью, которая всегда движется в машине.) Поток (магнитное притяжение) притягивает якорь к контакту с ротором (якорь соединен с компонентом, которому требуется ускорение), поскольку якорь и вывод начинают ускоряться. Проскальзывание между поверхностью ротора и поверхностью якоря продолжается до тех пор, пока скорость на входе и выходе не станет одинаковой (100% блокировка). Фактическое время для этого довольно короткое, от 1/200 секунды до 1 секунды.

Включение тормозов

Электромагнитный тормоз состоит из трех частей: поле, арматура, и ступица (которая является входом в тормоз) (A-3). Обычно магнитное поле прикреплено болтами к раме машины (или использует моментный рычаг, который может выдерживать крутящий момент тормоза). Таким образом, когда якорь притягивается к полю, тормозной момент передается в полевой корпус и на раму машины, замедляя нагрузку. Это может произойти очень быстро (0,1–3 секунды).

Разъединение

Отключиться очень просто. Как только поле начинает ухудшаться, поток быстро падает, и якорь отделяется. Одна или несколько пружин удерживают якорь на расстоянии от соответствующей контактной поверхности на заданном воздушном зазоре.

Напряжение / ток и магнитное поле

Если кусок медной проволоки намотать вокруг гвоздя, а затем подключить к батарее, это создаст электромагнит. Магнитное поле, которое создается в проводе из-за тока, известно как «правило большого пальца правой руки». (V-1) Силу магнитного поля можно изменить, изменив размер провода и количество проводов (витков). Муфты EM аналогичны; они используют катушку из медной проволоки (иногда из алюминия) для создания магнитного поля.

Поля ЭМ муфт можно заставить работать практически при любом постоянном токе. Напряжение, и крутящий момент, создаваемый муфтой или тормозом, будет таким же, пока правильное рабочее напряжение и ток используются с правильной муфтой. Если муфта на 90 В, муфта на 48 В и муфта на 24 В, и все они питаются соответствующим напряжением и током, все они будут производить одинаковое количество крутящего момента. Однако, если бы к муфте 90 В было приложено 48 В, это дало бы примерно половину правильного выходного крутящего момента этой муфты. Это связано с тем, что в электромагнитных муфтах постоянного тока напряжение / ток почти линейно зависит от крутящего момента.

Постоянный источник питания идеален, если от муфты требуется точный или максимальный крутящий момент. Если используется нерегулируемый источник питания, магнитный поток будет ухудшаться по мере увеличения сопротивления катушки. В основном, чем больше нагревается катушка, тем ниже будет крутящий момент, в среднем примерно на 8% на каждые 20 ° C. Если температура довольно постоянна, но в вашей конструкции может быть недостаточно эксплуатационного фактора для незначительных колебаний температуры. При увеличении размера муфта компенсирует незначительный магнитный поток. Это позволит использовать выпрямленный источник питания, который намного дешевле, чем источник постоянного тока.

Исходя из V = I × R, по мере увеличения сопротивления доступный ток падает. Увеличение сопротивления часто является результатом повышения температуры по мере нагрева катушки в соответствии с: Rf = Ri × [1 + αCu × (Tf - Ti)], где Rf = конечное сопротивление, Ri = начальное сопротивление, αCu = температура медного провода. коэффициент сопротивления, 0,0039 ° C-1, Tf = конечная температура и Ti = начальная температура.

Время помолвки

На самом деле в электромагнитной муфте необходимо учитывать два времени зацепления. Первый - это время, необходимое катушке для создания магнитного поля, достаточно сильного, чтобы втянуть якорь. При этом следует учитывать два фактора. Первый - это количество ампер-витков в катушке, которое определяет силу магнитного поля. Второй - воздушный зазор, то есть пространство между якорем и корпусом катушки или ротором. Магнитные линии потока в воздухе быстро ослабевают. Чем дальше от катушки находится привлекательный элемент, тем больше времени потребуется для того, чтобы этот элемент действительно развил достаточную магнитную силу для притяжения и втягивания, чтобы преодолеть воздушный зазор. Для приложений с очень большим циклом можно использовать плавающие якоря, которые слегка прилегают к корпусу катушки или ротору. В этом случае воздушный зазор равен нулю; но, что более важно, время отклика очень стабильное, так как воздушный зазор отсутствует. Воздушный зазор является важным фактором, особенно при фиксированной конструкции якоря, потому что, поскольку узел изнашивается в течение многих циклов зацепления, якорь и ротор создают больший воздушный зазор, который изменяет время зацепления муфты. В приложениях с большим циклом, где важна регистрация, даже разница в 10–15 миллисекунд может иметь значение при регистрации машины. Даже в обычном цикле это важно, потому что новая машина с точной синхронизацией может в конечном итоге увидеть «дрейф» своей точности по мере того, как машина стареет.

Второй фактор при определении времени отклика муфты на самом деле гораздо важнее, чем магнитный провод или воздушный зазор. Он включает в себя расчет количества инерции, которое требуется муфте для ускорения. Это называется «время набрать скорость». На самом деле это то, что больше всего беспокоит конечного пользователя. Как только известно, какая инерция присутствует для запуска сцепления или для остановки тормоза, можно рассчитать крутящий момент и выбрать соответствующий размер муфты.

Большинство CAD-систем могут автоматически рассчитывать инерцию компонентов, но ключ к определению размера тормоза или сцепления - это вычисление того, сколько инерции отражается обратно на сцепление или тормоз. Для этого инженеры используют формулу: T = (WK2 × ΔN) / (308 × t), где T = требуемый крутящий момент в фунт-футах, WK2 = общая инерция в фунт-фут2, ΔN = изменение скорости вращения в об / мин. , и t = время, в течение которого должно происходить ускорение или замедление.

Есть также онлайн-сайты, которые могут помочь подтвердить, какой крутящий момент требуется для замедления или ускорения заданного количества инерции в течение определенного времени. Не забудьте убедиться, что выбранный крутящий момент для сцепления или тормоза должен быть после полировки.

Полировка

Полировка это износ или сопряжение противоположных поверхностей. При изготовлении якоря и ротора или тормозных поверхностей эти поверхности обрабатываются как можно более плоскими. (Некоторые производители также слегка шлифуют грани, чтобы сделать их более гладкими.) Но даже при этом процесс обработки оставляет на поверхности стали выступы и впадины. При первоначальном включении новой нестандартной муфты большинство выступов на обеих сопрягаемых поверхностях соприкасаются, что означает, что площадь потенциального контакта может быть значительно уменьшена. В некоторых случаях муфта из коробки может иметь только 50% номинального крутящего момента.

Полировка - это процесс циклической смены муфты для износа этих начальных пиков, чтобы между сопрягаемыми поверхностями был больший контакт.

Несмотря на то, что для получения полного крутящего момента муфты требуется полировка, она может потребоваться не во всех случаях. Проще говоря, если прикладываемый крутящий момент ниже, чем начальный крутящий момент муфты, выглаживание не требуется, однако, если требуемый крутящий момент выше, тогда необходимо выполнить воронение. Как правило, это требуется больше для муфт с более высоким крутящим моментом, чем для муфт с меньшим крутящим моментом.

Процесс включает в себя несколько циклов переключения муфты с меньшим моментом инерции, меньшей скоростью или их комбинацией. Вытачивание может потребовать от 20 до более 100 циклов в зависимости от размера муфты и требуемого начального крутящего момента. Для подшипник смонтированные муфты, в которых ротор и якорь соединены и удерживаются на месте с помощью подшипника, воронение на машине не требуется. Это можно делать индивидуально на скамейке или в групповой полировальной станции. Если муфта имеет отдельный якорь и ротор (состоящий из двух частей), выглаживание выполняется согласованным набором, чтобы обеспечить надлежащий крутящий момент. Точно так же двухкомпонентные тормоза с отдельными якорями следует полировать на станке, а не на стенде, потому что любое изменение монтажного допуска при установке этого тормоза на станок может привести к смещению центровки, так что линии полировки на якоре, роторе или тормозе лицевая сторона может быть отключена, что немного мешает этому тормозу достичь полного крутящего момента. Опять же, разница незначительна, поэтому это потребуется только в приложениях, очень чувствительных к крутящему моменту.

Крутящий момент

Притирка может повлиять на начальный крутящий момент муфты, но есть также факторы, которые влияют на крутящие характеристики муфты в приложении. Основная из них - напряжение / ток. В разделе напряжение / ток было показано, почему источник постоянного тока важен для получения полного крутящего момента муфты.

При рассмотрении крутящего момента ключевым моментом является использование динамического или статического крутящего момента для конкретного приложения. Например, если машина работает на относительно низких оборотах (5–50 в зависимости от размера), то динамический крутящий момент не принимается во внимание, поскольку номинальный статический крутящий момент муфты будет наиболее близок к тому, где работает приложение. Однако, если машина работает со скоростью 3000 об / мин и требуется такой же полный крутящий момент, результат не будет таким же из-за разницы между статическим и динамическим крутящими моментами. Почти все производители помещают статический номинальный крутящий момент для своих муфт в свои каталоги. Если требуется определенное время отклика, требуется номинальный динамический крутящий момент для конкретной муфты при заданной скорости. Во многих случаях это может быть значительно ниже. Иногда он может быть меньше ½ номинального статического момента. Большинство производителей публикуют кривые крутящего момента, показывающие соотношение между динамическим и статическим крутящим моментом для данной серии муфт. (Т-1)

Перевозбуждение

Чрезмерное возбуждение используется для уменьшения времени отклика. Это когда катушка на мгновение получает более высокое напряжение, чем ее номинальное значение. Чтобы быть эффективным, перенапряжение возбуждения должно быть значительно, но не до точки уменьшения отдачи, выше, чем нормальное напряжение катушки. Три раза большее напряжение обычно дает примерно ⅓ более быстрый отклик. В 15 раз больше нормального напряжения катушки, время отклика будет в 3 раза быстрее. Например, катушка сцепления, рассчитанная на 6 В, должна будет подать 90 В для достижения трехкратного коэффициента.

При перевозбуждении пусковое напряжение кратковременно. Хотя это будет зависеть от размера катушки, реальное время обычно составляет всего несколько миллисекунд. Теоретически катушка должна генерировать как можно больше магнитного поля, чтобы притягивать якорь и запускать процесс ускорения или замедления. Как только избыточное возбуждение больше не требуется, подача питания на сцепление или тормоз вернется к своему нормальному рабочему напряжению. Этот процесс может повторяться несколько раз до тех пор, пока высокое напряжение не остается в катушке достаточно долго, чтобы вызвать перегрев провода катушки.

Носить

Очень редко катушка просто перестает работать в электромагнитной связи. Как правило, если катушка выходит из строя, это обычно происходит из-за тепла, которое привело к разрушению изоляции провода катушки. Тепло может быть вызвано высокой температурой окружающей среды, высокой частотой циклов, проскальзыванием или слишком высоким напряжением. Втулки можно использовать в некоторых сцеплениях, которые имеют низкую скорость, низкие боковые нагрузки или малые часы работы. При более высоких нагрузках и скоростях лучше использовать подшипники / роторы и ступицы. Большинство тормозов имеют фланцевое крепление и подшипники, но некоторые тормоза установлены на подшипниках. Как и катушки, если подшипники не подвергаются нагрузкам, превышающим их физические ограничения, или не загрязняются, они, как правило, имеют долгий срок службы и обычно являются вторым элементом, изнашивающимся.

Основной износ электромагнитных муфт происходит на торцах сопрягаемых поверхностей. Каждый раз, когда муфта входит в зацепление во время вращения, определенное количество энергии передается в виде тепла. Передача, которая происходит во время вращения, изнашивает как якорь, так и противоположную контактную поверхность. В зависимости от размера сцепления или тормоза, скорости и инерции степень износа будет отличаться. Например, машина, которая работала со сцеплением со скоростью 500 об / мин, а теперь разгоняется до 1000 об / мин, будет иметь значительно повышенную скорость износа, потому что количество энергии, необходимое для запуска того же количества инерции, намного выше на более высокой скорости. . При фиксированной конструкции якоря муфта в конечном итоге просто перестает зацепляться. Это потому, что воздушный зазор в конечном итоге станет слишком большим, чтобы магнитное поле могло его преодолеть. Якоря с нулевым зазором или с автоматическим износом могут изнашиваться до менее половины своей первоначальной толщины, что в конечном итоге приведет к пропуску зацепления.

Разработчики могут оценить срок службы по энергии, передаваемой при каждом включении тормоза или сцепления. Ee = [m × v2 × τd] / [182 × (τd + τl)], где Ee = энергия на одно включение, m = инерция, v = скорость, τd = динамический крутящий момент, а τl = крутящий момент нагрузки. Знание энергии на зацепление позволяет проектировщику рассчитать количество циклов зацепления, которое продлится сцепление или тормоз: L = V / (Ee × w), где L = срок службы единицы в количестве циклов , V = общая площадь контакта и w = скорость износа.

Люфт

В некоторых приложениях требуется очень высокая точность между всеми компонентами. В этих приложениях даже 1 ° перемещения между входом и выходом при включенной муфте может стать проблемой. Это верно для многих робототехнических приложений. Иногда инженеры-конструкторы заказывают муфты или тормоза с нулевым люфтом, но затем прикрепляют их к валам, поэтому, хотя муфта или тормоз будут иметь нулевой люфт, между ступицей или ротором на валу все же будет происходить минимальное перемещение.

Однако большинству приложений не нужен истинный ноль. люфт и может использовать сплайн тип подключения. Некоторые из этих соединений между якорем и ступицей представляют собой стандартные шлицы, другие - шестигранные или квадратные ступицы. Шпонка будет иметь наилучший начальный допуск на люфт. Обычно около 2 °, но шлицы и другие типы соединений могут со временем изнашиваться, и допуски увеличиваются.

Окружающая среда / загрязнение

По мере износа муфт они создают частицы износа. В некоторых применениях, таких как чистые помещения или обработка пищевых продуктов, эта пыль может быть проблемой загрязнения, поэтому в этих применениях муфту следует закрывать, чтобы предотвратить частицы от загрязнения других поверхностей вокруг него. Но более вероятный сценарий состоит в том, что у муфты больше шансов попасть в окружающую среду. Очевидно, что масло или консистентная смазка не должны попадать на контактную поверхность, потому что они значительно снизят коэффициент трения, что может резко снизить крутящий момент, потенциально вызывающий отказ. Масляный туман или частицы смазки также могут вызвать загрязнение поверхности. Иногда между контактными поверхностями может попадать бумажная пыль или другие загрязнения. Это также может привести к потере крутящего момента. Если будет присутствовать известный источник загрязнения, многие производители муфт предлагают защитные экраны, которые предотвращают попадание материала между контактными поверхностями.

В сцеплениях и тормозах, которые давно не использовались, на поверхностях может образоваться ржавчина. Но в целом это обычно не вызывает большого беспокойства, поскольку ржавчина стирается в течение нескольких циклов, и это не оказывает длительного воздействия на крутящий момент.

Смотрите также

использованная литература

- ^ Флемминг, Франк (7 июля 2009 г.). Шапиро, Джессика (ред.). «Основы электромагнитных муфт и тормозов» (PDF). Дизайн машины. С. 57–58. Архивировано из оригинал (PDF) 15 февраля 2010 г.. Получено 23 октября 2013.

- ^ Флемминг, Франк (5 августа 1999 г.). Крен, Лоуренс (ред.). "Справиться с инерцией" (PDF). Дизайн машины. С. 92–93. Архивировано из оригинал (PDF) 16 февраля 2010 г.. Получено 23 октября 2013.

- ^ Флемминг, Франк (9 сентября 1999 г.). Залуд, Тодд (ред.). "Получение контроля над выбором сцепления и тормоза" (PDF). Дизайн машины. С. 83–86. Архивировано из оригинал (PDF) 17 февраля 2010 г.. Получено 23 октября 2013.

- ^ Августон, Карен; Флемминг, Франк (сентябрь 1999 г.). "Отклик на скорость плавающего якоря" (PDF). Глобальные новости дизайна. С. 46–47. Архивировано из оригинал (PDF) 17 февраля 2010 г.. Получено 23 октября 2013.