WikiDer > Муда (японский термин)

эта статья написано как личное размышление, личное эссе или аргументированное эссе который излагает личные чувства редактора Википедии или представляет оригинальный аргумент по теме. (Январь 2008 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

Муда (無 駄, он'ёми чтение) это Японский слово, означающее «бесполезность; бесполезность; расточительство»,[1] и является ключевым понятием в бережливое процессное мышление, словно Производственная система Toyota (TPS) как один из трех типов отклонения от оптимального распределения ресурсов (другие мура и Мури).[2] Уменьшение отходов - эффективный способ увеличения прибыльности.

С точки зрения конечного потребителя работа с добавленной стоимостью - это любая деятельность, которая производит товары или предоставляет услуги, за которые покупатель готов платить; муда любое ограничение или препятствие, вызывающее расточительство.[3]

Есть два типа муда:[4]

- Муда Тип I: не добавляет ценности, но необходим конечным потребителям. Их обычно труднее устранить, потому что, хотя они классифицируются как не добавляющие ценность, они все же могут быть необходимы.

- Муда Тип II: не добавляет ценности и не является необходимым для конечных потребителей. Это способствует расточительству, влечет за собой скрытые затраты и от них следует отказаться.[5]

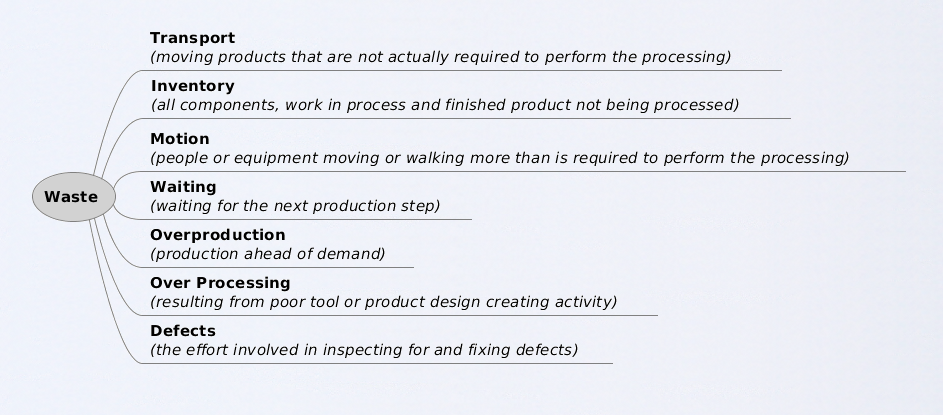

Семь форм отходов Toyota (Оно)

Одним из ключевых шагов в бережливом процессе и TPS является определение того, какие действия приносят пользу, а какие нет, а затем постепенно работать над их улучшением или устранением.

Тайити Оно, «отец» производственной системы Toyota, первоначально определил семь форм муда или отходы:[6]

Мнемоника может быть полезна для запоминания категорий отходов, таких как TIM WOOD или TIM WOODS:[7]

Транспорт

Каждый раз, когда к продукту прикасаются или перемещают без надобности, существует риск того, что он может быть поврежден, потерян, задержан и т. Д., А также будет стоить без добавленной стоимости. Транспорт не увеличивает ценность продукта, то есть не является преобразованием, за которое потребитель готов платить.

Инвентарь

Будь то в виде сырья, работа в процессе (WIP), или готовая продукция, представляет собой капитальные затраты, которые еще не могут приносить доход. Чем дольше продукт находится в одном из этих состояний, тем больше он способствует образованию отходов. Плавный, непрерывный поток работы через каждый процесс обеспечивает минимизацию избыточных запасов.

Движение

В отличие от транспортировки, которая относится к ущербу и транзакционным издержкам, связанным с перемещением продукта, движение относится к ущербу и затратам, причиненным тому, что создает продукт. Это может включать износ для оборудования, травмы от повторяющихся деформаций для рабочих или ненужных простоев.

Ожидание

Когда продукт не находится в транспортировке или не обрабатывается, он находится в ожидании (обычно в очереди). В традиционных процессах большая часть жизни отдельного продукта тратится в ожидании доработки.

Перепроизводство

Производство большего количества продукта, чем требуется, приводит к нескольким формам отходов, обычно вызванным производством больших партий. Потребности клиента часто меняются с течением времени, необходимого для производства более крупной партии. Перепроизводство было описано как худший вид отходов.[8]

В процессе

Если сделать продукт больше, чем того требует конечный покупатель, то его производство займет больше времени и будет стоить больше. Это также включает использование более точных, сложных, дорогих или более качественных компонентов, чем это абсолютно необходимо.[нужна цитата]

Дефекты

Необходимость выбрасывать или переделывать продукт из-за более ранней дефектной работы или компонентов приводит к дополнительным затратам и задержкам.

Неиспользуемые навыки

Организации часто недооценивают навыки своих сотрудников или разрешают им работать разрозненно, чтобы не делиться знаниями. Это было добавлено к исходным семи формам отходов, поскольку устранение этих потерь является ключевым фактором устранения других.[9]

Альтернативные формы отходов

Восемь форм отходов были разработаны для конкретных процессов Toyota.

Другие компании и частные лица выяснили или определили другие формы отходов. Ниже приведены некоторые примеры:

Девять отходов Canon ([10],[11] ):

- Незавершенные отходы: например, запасы предметов, которые не нужны немедленно

- Дефектные отходы: производство бракованной продукции

- Отходы оборудования: простаивающая или сломанная техника; пустые помещения; занимает слишком много времени для настройки

- Потеря инвестиций или расходов: чрезмерное использование ресурсов для требуемого вывода

- Непрямые затраты труда: избыток персонала из-за неумелого использования косвенного труда

- Человеческие ресурсы или растрата талантов: нанимать людей, чьи таланты превышают требования к работе, когда работа может быть механизирована или поручена менее квалифицированным людям

- Операции или отходы движения: Не работает по лучшим стандартам.

- Отходы планирования или дизайна продукта: Внедрение процессов или производство продуктов с большей функциональностью, чем необходимо.

- Стартовые отходы: Расточительность или неэффективность наращивания или стабилизации производства нового продукта.

Спутанность сознания

Общая неуверенность в правильности своих действий или отсутствие документированных процедур и операционных заявлений.

Неуверенность в себе

Писатель Джим Вомак описал «думать, что ты не можешь» как наихудший вид потерь, цитируя Генри Фордс афоризм:

Генри Форд, вероятно, сказал это лучше всего, когда заметил: «Вы можете думать, что можете чего-то добиться, или можете думать, что не можете, и будете правы».[12]

Реализация

Шигео Синго делит связанную с процессом деятельность на процесс и операцию.[13] Он различает «процесс», процесс преобразования материала в продукт, от «операции», которая представляет собой действия, выполняемые с материалом рабочими и машинами.[14] Это различие не является общепризнанным, поскольку большинство людей рассматривали бы «Операции», выполняемые с сырьем продукта рабочими и машинами, как «Процесс», посредством которого это сырье превращается в конечный продукт. Синго разделяет этот процесс на четыре явления: транспортировка, проверка, обработка и задержка.[15] Он делает это различие, потому что ценность добавляется только на этапах обработки в процессе, а не на этапах транспортировки, проверки и задержки. Он утверждает, что в то время как многие рассматривают процесс и операции параллельно, он видит их под прямым углом (ортогональным) (см. Значение карты потока). Это резко относит большинство операций к категории отходов.

Многие техники TPS / Lean работают аналогичным образом. При планировании сокращения рабочей силы, сокращения времени переналадки, сокращения продолжительности кампании или уменьшения размера партии вопрос потерь сразу же ставится в центр внимания тех элементов, которые препятствуют реализации плана. Часто муда может быть устранена в зоне операций, а не в зоне технологического процесса. Затем с этими отходами можно использовать инструменты многих типов и методологий, чтобы уменьшить или устранить их.

Поэтому план заключается в создании быстрого и гибкого процесса, в котором непосредственным результатом будет сокращение отходов и, следовательно, затрат. За счет ускорения процесса для достижения этой цели с целенаправленным сокращением муда для достижения каждого шага, улучшения «фиксируются» и становятся необходимыми для функционирования процесса. Без этого намерения построить быстрый и гибкий процесс существует значительная опасность того, что любые достигнутые улучшения не будут поддерживаться, потому что они только желательно и может вернуться к старому поведению без остановки процесса.

Смотрите также

- Бережливого производства

- Бережливая разработка программного обеспечения

- Гибкая разработка программного обеспечения

- Полное управление качеством

- Теория ограничений

использованная литература

- ^ Новый японско-английский словарь Kenkyusha, 5-е издание, 2003 г., Токио: Kenkyusha, стр. 2530.

- ^ Эмилиани, Боб; Стек, Дэвид; Грассо, Лоуренс; Стоддер, Джеймс (2007). Лучшее мышление, лучшие результаты: изучение конкретного случая и анализ бережливой трансформации в масштабах всего предприятия (2-е изд.). Кенсингтон, Коннектикут: Центр бережливого управления бизнесом. ISBN 978-0-9722591-2-5.

- ^ Като, Исао; Смолли, Искусство (2011). Методы Toyota кайдзен: шесть шагов к совершенствованию.

- ^ Институт бережливого предпринимательства, Трата, по состоянию на 3 февраля 2018 г.

- ^ Сайер, Натали; Уильямс, Брюс (2012). Lean For Dummies 2-е издание.

- ^ Оно, Т. (1988), Производственная система Toyota: за гранью масштабного производства, Productivity Press, Портленд, Орегон

- ^ Отделение ультразвуковой диагностики Phillips Healthcare. «Гемба Тур: приходите и убедитесь сами». 2016 г. Брошюра, распространяемая заводом ультразвуковой диагностики Philips в Ботелле, штат Вашингтон.

- ^ «Почему перепроизводство - худшая муда?». Le БЛОГ. Консультации по XP. 4 января 2015 г.. Получено 2016-03-29.

- ^ Лайкер (2004) - Путь Toyota (стр.28)

- ^ Качество - это личное: основа всеобщего управления качеством. Free Press, 1993. Гарри В. Робертс, Бернард Ф. Сергескеттер

- ^ http://www.1000advices.com/guru/processes_kaizen_canon_ps.html доступ 29 фев 2020

- ^ Вомак, Дж., Худшая форма муда, опубликовано 14 августа 2008 г., по состоянию на 3 февраля 2018 г.

- ^ Исследование производственной системы Toyota, Шигео Синго, Productivity Press, 1989, стр. Xxxi.

- ^ Шигео, Синго (1988). Вне складского производства Система Shingo для постоянного совершенствования. Производительность Press. п. 78. ISBN 0-915299-30-5.

- ^ Шигео, Синго (1988). Вне складского производства Система Shingo для постоянного совершенствования. Производительность Пресса. п. 79. ISBN 0-915299-30-5.