WikiDer > Пассивация (химия)

Пассивация, в физическая химия и инженерия относится к материалу, который становится «пассивным», то есть менее подверженным влиянию или коррозии окружающей среды в будущем. Пассивация включает создание внешнего слоя защитного материала, который наносится в качестве микропокрытия, создается в результате химической реакции с основным материалом или может образоваться в результате самопроизвольного образования. окисление в воздухе. В качестве техники пассивация - это использование легкого слоя защитного материала, такого как оксид металла, чтобы создать оболочку против коррозия.[1] Пассивация может происходить только в определенных условиях и используется в микроэлектроника усилить кремний.[2] Техника пассивации укрепляет и сохраняет внешний вид металлик. При электрохимической обработке воды пассивация снижает эффективность обработки за счет увеличения сопротивления цепи, и для преодоления этого эффекта обычно используются активные меры, наиболее распространенными из которых является изменение полярности, что приводит к ограниченному отторжению слоя загрязнения. Другие запатентованные системы, позволяющие избежать пассивации электродов, некоторые из которых обсуждаются ниже, являются предметом текущих исследований и разработок.

При контакте с воздухом многие металлы естественным образом образуют твердые, относительно инертный поверхность, как в потускнении серебра. В случае других металлов, таких как железо, из плохо прилипающих продуктов коррозии образуется несколько шероховатое пористое покрытие. В этом случае удаляется значительное количество металла, который либо откладывается, либо растворяется в окружающей среде. Коррозионное покрытие снижает скорость коррозии в разной степени, в зависимости от типа основного металла и окружающей его среды, и заметно медленнее в воздухе комнатной температуры для алюминий, хром, цинк, титан, а кремний (a металлоид). Оболочка из продукта коррозии препятствует более глубокой коррозии и действует как одна из форм пассивации. Инертный поверхностный слой, называемый «слой естественного оксида», обычно представляет собой окись или нитрид, толщиной монослоя 0,1-0,3нм (1-3 Å) для благородного металла, такого как платина, около 1,5 нм (15Å) для кремния и ближе к 5 нм (50 Å) для алюминия через несколько лет.[3][4][5]

Пассивирование поверхности относится к общему изготовление полупроводниковых приборов процесс критически важный для современного электроника. Это процесс, с помощью которого полупроводник поверхность становится инертной и не меняет свойств полупроводника в результате взаимодействия с воздухом или другими материалами, контактирующими с поверхностью или краем кристалла. Обычно это достигается с помощью формы термическое окисление. В кремниевом полупроводнике этот процесс позволяет электричество надежно проникать в проводящий кремний под поверхностью и преодолевать поверхностные состояния которые предотвращают попадание электричества в полупроводниковый слой.[6][7] Пассивация поверхности термическим окислением - одна из ключевых особенностей кремниевой технологии, которая доминирует в микроэлектронике. Процесс пассивации поверхности был разработан Мохамед М. Аталла в Bell Labs в конце 1950-х гг.[6] Обычно используется для изготовления МОП-транзисторы (полевые транзисторы металл-оксид-полупроводник) и кремний Интегральная схема фишки (с планарный процесс), и имеет решающее значение для полупроводниковая промышленность.[6][7] Пассивирование поверхности также имеет решающее значение для солнечная батарея и углеродная квантовая точка технологии.

Механизмы

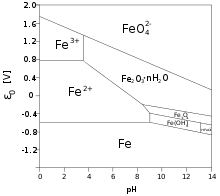

Большой интерес вызывает определение механизмов, которые управляют увеличением толщины оксидного слоя с течением времени. Некоторыми из важных факторов являются объем оксида по отношению к объему исходного металла, механизм диффузии кислорода через оксид металла к исходному металлу и относительный химический потенциал оксида. Границы между микрозернами, если оксидный слой является кристаллическим, образуют важный путь, по которому кислород достигает неокисленного металла внизу. Именно по этой причине, стекловидное тело оксидные покрытия, у которых отсутствуют границы зерен, могут замедлять окисление.[9] Условия, необходимые, но недостаточные для пассивации, записаны в Диаграммы Пурбе. Немного ингибиторы коррозии способствуют образованию пассивирующего слоя на поверхности металлов, на которые они нанесены. Некоторые соединения, растворяющиеся в растворах (хроматы, молибдаты) образуют на металлических поверхностях нереактивные пленки с низкой растворимостью.

История

Открытие

В середине 1800-х годов Кристиан Фридрих Шёнбейн обнаружил, что когда кусок утюг помещается в разбавленный азотная кислота, он растворится и произведет водород, но если железо поместить в концентрированную азотную кислоту, а затем вернуть в разбавленную азотную кислоту, реакция будет незначительной или совсем не будет. Шенбейн назвал первое состояние активным, а второе - пассивным. Если к пассивному железу прикасается активное железо, оно снова становится активным. В 1920 году Ральф С. Лилли измерил эффект от прикосновения активного куска железа к пассивной железной проволоке и обнаружил, что «волна активации быстро (со скоростью около ста сантиметров в секунду) распространяется по всей своей длине».[10][11]

Пассивирование поверхности

Процесс пассивации поверхности, также известный как метод пассивации Аталла,[12] был разработан Мохамед М. Аталла в Bell Telephone Laboratories (BTL) в конце 1950-х годов.[6][13] В 1955 г. Карл Фрош и Линкольн Дерик в Bell Telephone Laboratories (BTL) случайно обнаружил, что диоксид кремния (SiO2) мог быть выращен на кремний. Они показали, что оксидный слой предотвращает попадание одних примесей в кремниевую пластину, в то время как допускает другие, таким образом обнаруживая пассивирующий эффект окисление на поверхности полупроводника.[14] В конце 1950-х Аталла обнаружил, что формирование термически выращенный SiO2 слой значительно снизил концентрацию электронные состояния на поверхности кремния,[13] и обнаружил важное качество SiO2 фильмы для сохранения электрических характеристик p – n переходы и предотвращают ухудшение этих электрических характеристик из-за газовой окружающей среды.[15] Он обнаружил, что оксид кремния слои могут быть использованы для электрической стабилизации кремниевых поверхностей.[16] J.R. Ligenza и W.G. Spitzer, изучавшие механизм термически выращенных оксидов, сумели изготовить Si /SiO2 стек, а Аталла и Канг использовали свои находки.[17][18][19] Аталла разработала процесс пассивации поверхности, новый метод изготовление полупроводниковых приборов это включает покрытие кремниевая пластина с изолирующим слоем из оксида кремния, чтобы электричество могло надежно проникать в проводящий кремний внизу. Путем выращивания слоя диоксид кремния поверх кремниевой пластины Аталла смогла преодолеть поверхностные состояния это предотвращало попадание электричества в полупроводниковый слой.[6][7] Для процесса пассивации поверхности он разработал метод термическое окисление, который стал прорывом в технологии кремниевых полупроводников.[20]

Перед разработка микросхем интегральных схем, дискретный диоды и транзисторы выставлен относительно высоко обратное смещение соединение утечки и низкий напряжение пробоя, вызванное большой плотностью ловушек на поверхности монокристаллического кремния. Решением этой проблемы стал процесс пассивации поверхности Atalla. Он обнаружил, что когда тонкий слой диоксид кремния был выращен на поверхности кремния, где p – n переход перехватывает поверхность, ток утечки перехода был уменьшен с 10 до 100 раз. Это показало, что оксид уменьшает и стабилизирует многие границы раздела и ловушки оксида. Оксидная пассивация кремниевых поверхностей позволила сделать диоды и транзисторы сфабрикованный со значительно улучшенными характеристиками устройства, в то время как путь утечки по поверхности кремния также был эффективно перекрыт. Это стало одним из основных изоляция возможности, необходимые для планарная технология и Интегральная схема чипсы.[21]

Аталла впервые опубликовал свои выводы в памятных записках BTL в 1957 году, прежде чем представить свою работу на Электрохимическое общество встреча в 1958 г.[22][23] В том же году он вместе со своими коллегами Э. Танненбаумом и Э.Дж. Шайбнера до того, как они опубликовали свои результаты в мае 1959 года.[24][25] Согласно с Fairchild Semiconductor инженер Чи-Тан Сах, процесс пассивации поверхности, разработанный командой Аталлы, «проложил путь», который привел к разработке кремниевой интегральной схемы.[21][24] Метод пассивации поверхности Аталлы стал основой для нескольких важных изобретений в 1959 году: МОП-транзистор (МОП-транзистор) от Аталлы и Давон Канг в Bell Labs планарный процесс к Жан Хорни в Fairchild Semiconductor, а монолитная интегральная схема чип Роберт Нойс в Fairchild в 1959 году.[22][23][21][24] К середине 1960-х процесс Аталлы для окисленных кремниевых поверхностей использовался для изготовления практически всех интегральных схем и кремниевых устройств.[26]

В солнечная батарея технологии, пассивация поверхности имеет решающее значение для эффективность солнечных батарей.[27] В углеродная квантовая точка (CQD), CQD - это малый углерод наночастицы (меньше, чем 10 нм по размеру) с некоторой формой пассивации поверхности.[28][29][30]

Особые материалы

Алюминий

Алюминий естественным образом образует тонкий поверхностный слой оксид алюминия при контакте с кислород в атмосфере через процесс, называемый окисление, который создает физический барьер для коррозии или дальнейшего окисления во многих средах. Немного алюминиевые сплавыоднако плохо образуют оксидный слой и, следовательно, не защищены от коррозии. Для некоторых сплавов существуют методы улучшения образования оксидного слоя. Например, перед хранением пероксид водорода в алюминиевом контейнере контейнер можно пассивировать, промывая его разбавленным раствором азотная кислота и перекисью чередующиеся с деионизированная вода. Смесь азотной кислоты и пероксида окисляет и растворяет любые загрязнения на внутренней поверхности контейнера, а деионизированная вода смывает кислоту и окисленные примеси.[31]

Как правило, существует два основных способа пассивирования алюминиевых сплавов (не считая покрытие, картина, и другие барьерные покрытия): хроматное конверсионное покрытие и анодирование. Алькладинг, который металлургически связывает тонкие слои чистого алюминия или сплава с различными базовыми алюминиевыми сплавами, не является строго пассивацией основание сплав. Однако плакированный алюминиевый слой предназначен для самопроизвольного образования оксидного слоя и, таким образом, защиты основного сплава.

Хроматное конверсионное покрытие преобразует поверхностный алюминий в покрытие из хромата алюминия толщиной 0,00001–0,00004 дюйма (250–1000 нм). Конверсионные покрытия из хромата алюминия имеют аморфную структуру с гелеобразным составом, гидратированным водой.[32] Хроматная конверсия - это распространенный способ пассивирования не только алюминия, но и цинк, кадмий, медь, Серебряный, магний, и банка сплавы.

Анодирование - это электролитический процесс, при котором образуется более толстый оксидный слой. Анодное покрытие состоит из гидратированного оксида алюминия и считается устойчивым к коррозии и истиранию.[33] Эта отделка более прочная, чем другие процессы, а также обеспечивает электрическая изоляция, чего не могут сделать два других процесса.

Черные материалы

Железо материалы, в том числе сталь, могут быть в некоторой степени защищены путем стимулирования окисления («ржавчины»), а затем преобразования окисления в металлофосфат с использованием фосфорная кислота и дополнительно защищен поверхностным покрытием. Поскольку поверхность без покрытия растворима в воде, предпочтительным методом является формирование марганец или соединения цинка с помощью процесса, широко известного как паркинг или конверсия фосфата. Включены более старые, менее эффективные, но химически похожие электрохимические конверсионные покрытия. черный окисляющий, исторически известный как воронение или потемнение. Обыкновенный сталь образует пассивирующий слой в щелочь среды, как арматурный стержень делает в бетон.

Нержавеющая сталь

Нержавеющая сталь устойчивы к коррозии, но не полностью устойчивы к ржавчине. Один из распространенных способов коррозии коррозионно-стойких сталей - это когда небольшие пятна на поверхности начинают ржаветь из-за границ зерен или внедренных частиц инородного тела (например, стружка) позволяют молекулам воды окислять часть железа в этих местах, несмотря на легирование хром. Это называется ржавчина. Некоторые марки нержавеющей стали особенно устойчивы к образованию отложений; поэтому детали, изготовленные из них, могут не подвергаться пассивации в зависимости от инженерных решений.[34]

Общими для всех различных спецификаций и типов являются следующие шаги: Перед пассивацией объект должен быть очищен от любых загрязнений и, как правило, должен пройти валидационный тест, чтобы доказать, что поверхность «чистая». Затем объект помещается в кислотную пассивирующую ванну, которая отвечает температурным и химическим требованиям метода и типа, указанных заказчиком и поставщиком. (Температура может варьироваться от комнатной до 60 градусов C или 140 градусов по Фаренгейту, а минимальное время пассивации обычно составляет от 20 до 30 минут). Детали нейтрализуют в ванне с водным гидроксид натрия, затем промыть чистой водой и высушить. Пассивная поверхность проверяется с использованием влажности, повышенной температуры, антикоррозийного средства (солевой туман) или комбинации этих трех факторов. Однако существуют запатентованные процессы пассивации.[35] за мартенситная нержавеющая сталь, который трудно пассивировать, так как микроскопические неоднородности могут образовываться на поверхности обрабатываемой детали во время пассивации в типичной ванне с азотной кислотой.[36] Процесс пассивации удаляет экзогенное железо,[37] создает / восстанавливает пассивный оксидный слой, предотвращающий дальнейшее окисление (ржавчина), и очищает детали от грязи, окалины или других соединений, образующихся при сварке (например, оксидов).[37][38]

Процессы пассивации обычно контролируются отраслевыми стандартами, наиболее распространенными из которых сегодня являются ASTM A 967 и AMS 2700. Эти отраслевые стандарты обычно перечисляют несколько процессов пассивации, которые могут быть использованы, с выбором конкретного метода, оставленным на усмотрение клиента и поставщика. «Метод» - это либо азотная кислота-пассивирующая ванна, или лимонная кислотана основе ванны эти кислоты удаляют поверхностное железо и ржавчину, сохраняя при этом хром. Различные «типы», перечисленные под каждым методом, относятся к разнице в температуре и концентрации кислотной ванны. Дихромат натрия часто требуется в качестве добавки для окисления хрома в некоторых «типах» ванн с азотной кислотой, однако это химическое вещество очень токсично. С лимонной кислотой для пассивации поверхности используется простое ополаскивание и сушка детали, позволяющая воздуху окислить ее, или, в некоторых случаях, применение других химикатов.

Для некоторых производителей аэрокосмической отрасли нередко существуют дополнительные инструкции и правила при пассивировании своей продукции, превышающие национальные стандарты. Часто эти требования выполняются каскадом с помощью Nadcap или какая-то другая система аккредитации. Доступны различные методы испытаний для определения пассивации (или пассивного состояния) нержавеющей стали. Наиболее распространенные методы проверки пассивности детали - это сочетание высокой влажности и высокой температуры в течение определенного периода времени, которое может вызвать ржавление. Электрохимические тестеры также могут использоваться для коммерческой проверки пассивации.

Никель

Никель может использоваться для обработки элементалей фтор, за счет образования пассивирующего слоя фторид никеля. Этот факт полезен в очистка воды и очистка сточных вод Приложения.

Кремний

В районе микроэлектроника и фотогальваника пассивация поверхности обычно осуществляется путем окисления до покрытия из диоксид кремния. Влияние пассивации на эффективность солнечных элементов колеблется в пределах 3-7%. Пассивация осуществляется термическим окислением при 1000 ° C. Поверхностное сопротивление высокое,> 100 Ом · см.[39]

Смотрите также

Рекомендации

- ^ «Пассивация против электрополировки - в чем разница?». https://www.electro-glo.com/passivation-vs-electropolishing-what-are-the-differences/

- ^ ИЮПАК Золотая книга

- ^ http://www.semi1source.com/glossary/default.asp?searchterm=native+oxide

- ^ О'М. Бокрис 1977, п. 1325

- ^ Фелнер, Фрэнсис П., Низкотемпературное окисление: роль оксидов стекловидного тела, публикация Wiley-Interscience, John Wiley & Sons, Нью-Йорк, 1986 ISBN 0471-87448-5

- ^ а б c d е "Мартин (Джон) М. Аталла". Национальный зал славы изобретателей. 2009. Получено 21 июн 2013.

- ^ а б c "Давон Канг". Национальный зал славы изобретателей. Получено 27 июн 2019.

- ^ Университет Бата В архиве 3 марта 2009 г. Wayback Machine & Университет Западного Орегона

- ^ Фелнер, Фрэнсис П., ссылка 3.

- ^ Лилли, Ральф С. (20 июня 1920 г.). «Восстановление проницаемости в пассивных железных проводах как модель процессов восстановления в раздражающих живых системах». Журнал общей физиологии. Физиологическая лаборатория, Университет Кларка, Вустер. 3 (2): 129–43. Дои:10.1085 / jgp.3.2.129. ЧВК 2140424. PMID 19871851. Получено 15 августа 2015.

- ^ Макиннес, Дункан А. (1939). Принципы электрохимии. Reinnhold Publishing Corporation. С. 447–451.

- ^ Малоберти, Франко; Дэвис, Энтони С. (2016). Краткая история схем и систем: от экологически чистых мобильных сетей с повсеместным распространением информации до обработки больших данных (PDF). IEEE Circuits and Systems Society. п. 66. ISBN 9788793609860.

- ^ а б Черный, Лахлан Э. (2016). Новые взгляды на пассивацию поверхности: понимание границы раздела Si-Al2O3. Springer. п. 17. ISBN 9783319325217.

- ^ Бассетт, Росс Нокс (2007). К веку цифровых технологий: исследовательские лаборатории, начинающие компании и развитие MOS-технологий. Издательство Университета Джона Хопкинса. С. 22–23. ISBN 9780801886393.

- ^ Саксена, А (2009). Изобретение интегральных схем: неописуемые важные факты. Международная серия о достижениях в твердотельной электронике и технологиях. Всемирный научный. п. 96. ISBN 9789812814456.

- ^ Лекюер, Кристоф; Брок, Дэвид С. (2010). Создатели микрочипов: документальная история Fairchild Semiconductor. MIT Press. п. 111. ISBN 9780262294324.

- ^ Хафф, Говард Р .; Gösele, U .; Цуя, Х. (1998). Кремниевое материаловедение и технология: материалы восьмого международного симпозиума по кремниевому материаловедению и технологиям. Электрохимическое общество. ISBN 978-1-56677-193-1.

- ^ Lojek, Bo. (2007). История полупроводниковой техники. Берлин: Springer. ISBN 978-3-540-34258-8. OCLC 317626839.

- ^ Моррис, Питер Робин (1990). История мировой полупроводниковой промышленности. ИЭПП. ISBN 978-0-86341-227-1.

- ^ Хафф, Ховард (2005). Материалы с высокой диэлектрической постоянной: приложения VLSI MOSFET. Springer Science & Business Media. п. 34. ISBN 9783540210818.

- ^ а б c Вольф, Стэнли (март 1992 г.). «Обзор технологий изоляции ИС». Твердотельная технология: 63.

- ^ а б Лойек, Бо (2007). История полупроводниковой техники. Springer Science & Business Media. стр.120& 321–323. ISBN 9783540342588.

- ^ а б Бассетт, Росс Нокс (2007). К веку цифровых технологий: исследовательские лаборатории, начинающие компании и развитие MOS-технологий. Издательство Университета Джона Хопкинса. п. 46. ISBN 9780801886393.

- ^ а б c Сах, Чжи-Тан (Октябрь 1988 г.). «Эволюция МОП-транзистора - от концепции до СБИС» (PDF). Труды IEEE. 76 (10): 1280–1326 (1290). Bibcode:1988IEEEP..76.1280S. Дои:10.1109/5.16328. ISSN 0018-9219.

Те из нас, кто занимался исследованиями кремниевых материалов и устройств в течение 1956–1960 годов, считали эту успешную попытку группы Bell Labs во главе с Аталлой по стабилизации поверхности кремния самым важным и значительным технологическим достижением, проложившим путь, который привел к технологии кремниевых интегральных схем. разработки на втором этапе и объемы производства на третьем этапе.

- ^ Аталла, М .; Tannenbaum, E .; Шайбнер, Э. Дж. (1959). «Стабилизация кремниевых поверхностей термически выращенными оксидами». Технический журнал Bell System. 38 (3): 749–783. Дои:10.1002 / j.1538-7305.1959.tb03907.x. ISSN 0005-8580.

- ^ Донован, Р. П. (ноябрь 1966 г.). «Интерфейс оксид-кремний». Пятый ежегодный симпозиум по физике отказов в электронике: 199–231. Дои:10.1109 / IRPS.1966.362364.

- ^ Черный, Лахлан Э. (2016). Новые взгляды на пассивацию поверхности: понимание границы раздела Si-Al2O3 (PDF). Springer. ISBN 9783319325217.

- ^ Ван, Юфу; Ху, Айгуо (2014). «Квантовые точки углерода: синтез, свойства и приложения». Журнал химии материалов C. 2 (34): 6921–39. Дои:10.1039 / C4TC00988F.

- ^ Фернандо, К. А. Ширал; Саху, Сушант; Лю, Ямин; Льюис, Уильям К .; Гулянц, Елена А .; Джафариян, Амирхоссейн; Ван, Пинг; Бункер, Кристофер Э .; Сунь, Я-Пин (2015). "Углеродные квантовые точки и их применение в фотокаталитическом преобразовании энергии". Прикладные материалы и интерфейсы ACS. 7 (16): 8363–76. Дои:10.1021 / acsami.5b00448. PMID 25845394.

- ^ Гао, Сяоху; Цуй, Юаньюань; Левенсон, Ричард М; Чанг, Леланд В. К.; Не, Шумин (2004). «Нацеливание на рак in vivo и визуализация с помощью полупроводниковых квантовых точек». Природа Биотехнологии. 22 (8): 969–76. Дои:10.1038 / nbt994. PMID 15258594. S2CID 41561027.

- ^ Пассивация алюминия [1]

- ^ Химическое конверсионное покрытие алюминия [2]

- ^ Процесс анодирования алюминия [3]

- ^ «Пассивация нержавеющей стали». Криогеника Arrow. Архивировано из оригинал 4 марта 2014 г.. Получено 28 февраля 2014.

- ^ http://www.rpabrasives.com/services/passivation/passivation-process/

- ^ http://www.cartech.com/techarticles.aspx?id=1566

- ^ а б http://www.delstar.com/stronic-steel-passivation

- ^ «Архивная копия» (PDF). Архивировано из оригинал (PDF) 12 сентября 2012 г.. Получено 1 января 2013.CS1 maint: заархивированная копия как заголовок (ссылка на сайт)

- ^ Аберле, Армин Г. (2000). «Пассивирование поверхности кристаллических кремниевых солнечных элементов: обзор». Прогресс в фотоэлектрической технике: исследования и приложения. 8 (5): 473–487. Дои:10.1002 / 1099-159X (200009/10) 8: 5 <473 :: AID-PIP337> 3.0.CO; 2-D.

дальнейшее чтение

- ASTM (1 марта 2010 г.), ASTM A967: Стандартные спецификации для химической пассивации деталей из нержавеющей стали (Ред. 05e2 ред.), Дои:10.1520 / A0967-05E02. Наиболее распространенная коммерческая спецификация для пассивации деталей из нержавеющей стали. Используется в различных отраслях промышленности; последняя редакция активна для новых разработок; Унаследованные проекты могут по-прежнему требовать более старых версий или старых стандартов, если инженерные решения не были пересмотрены.

- SAE (8 июля 2011 г.), AMS 2700: Пассивация коррозионно-стойких сталей. (Ред. Ред.). Характеристики AMS часто используются в аэрокосмической промышленности и иногда являются более строгими, чем другие стандарты. Последняя редакция активна для новых дизайнов; Унаследованные проекты могут по-прежнему требовать более старых версий или старых стандартов, если инженерные решения не были пересмотрены.

- SAE (16 февраля 2005 г.), AMS QQ-P-35: Пассивационная обработка коррозионно-стойкой стали (Ред. А.). 4 апреля 1997 года AMS-QQ-P-35 заменил федеральную спецификацию США QQ-P-35. Сама модель AMS-QQ-P-35 была отменена и заменена в феврале 2005 года на AMS 2700.

- Правительство США, QQ-P-35: Федеральные технические условия: Пассивационная обработка коррозионно-стойкой стали (Ред. С.). Федеральная спецификация США QQ-P-35 была заменена на AMS-QQ-P-35 4 апреля 1997 года в рамках перехода, введенного Памятка Перри. Оба сейчас устарели; они неактивны для новых проектов, но устаревшие проекты все еще могут потребовать их использования, если инженерные решения не были пересмотрены.

- Хроматное конверсионное покрытие (химическая пленка) за MIL-DTL-5541F для деталей из алюминия и алюминиевых сплавов

- Стандартный обзор черных оксидных покрытий представлен в MIL-HDBK-205, Фосфатное и оксидное покрытие черных металлов. Многие особенности покрытий Black Oxide можно найти в MIL-DTL-13924 (ранее MIL-C-13924). Этот документ Mil-Spec дополнительно определяет различные классы покрытий Black Oxide для использования в различных целях для защиты черных металлов от ржавчины.

- Будинский, Кеннет Г. (1988), Обработка поверхностей для обеспечения износостойкости, Энглвуд Клиффс, Нью-Джерси: Прентис Холл, стр. 48.

- Брими, Марджори А. (1965), Электрообработка, Нью Йорк, Нью Йорк: American Elsevier Publishing Company, Inc, стр. 62–63.

- Бокрис, Джон О'М .; Редди, Амуля К. Н. (1977), Современная электрохимия: введение в междисциплинарную область, 2, Пленум Пресс, ISBN 0-306-25002-0.

- Пассивизация: дебаты по поводу окрашиваемости http://www.coilworld.com/5-6_12/rlw3.htm