WikiDer > Очистка (двигатель) - Википедия

Уборка мусора это процесс замены выхлопных газов в цилиндре двигатель внутреннего сгорания свежим воздухом / топливной смесью (или свежим воздухом в случае двигателей с прямым впрыском) для следующего цикла. Если продувка неполная, оставшиеся выхлопные газы могут вызвать неправильное сгорание для следующего цикла, что приведет к снижению выходной мощности.

Уборка одинаково важна для обоих двухтактный и четырехтактные двигатели. В большинстве современных четырехтактных двигателей используются головки цилиндров с поперечным потоком и перекрытие фаз газораспределения для очистки цилиндров. В современных двухтактных двигателях используется продувка Schnuerle (также известная как "продувка петлей") или однопоточная продувка.

Происхождение

Первые двигатели, специально разработанные для поощрения уборки мусора, были газовые двигатели построен Crossley Brothers Ltd в Великобритании в начале 1890-х гг. Эти Мусорные машины Crossley Otto стали возможными благодаря недавнему изменению с золотниковые клапаны к тарельчатые клапаны, что позволило более гибко контролировать фаза газораспределения События.[1] Закрытие выпускного клапана произошло более чем на 30 градусов позже, чем на более ранних двигателях, давая длительный период «перекрытия» (когда впускной и выпускной клапаны открыты). Поскольку это были газовые двигатели, им не требовалось длительного закрытия клапана во время такта сжатия. Выхлопные газы вытягивались из двигателя за счет частичного вакуума, следующего за «пробкой» выхлопного газа из предыдущего цикла сгорания.

Этот метод требует, чтобы выхлопная труба была достаточно длинной, чтобы удерживать газовую пробку на протяжении всего хода. Поскольку двигатель Crossley был настолько медленным, это привело к образованию выхлопной трубы длиной 65 футов (20 м) между двигателем и его чугунным глушителем.[2]

Типы уборки мусора

Crossflow

Головки цилиндров с поперечным потоком используются в большинстве современных четырехтактных двигателей, при этом впускные каналы расположены на одной стороне камеры сгорания, а выпускные отверстия - на другой стороне. Импульс газов способствует улавливанию во время фазы «перекрытия» (когда впускной и выпускной клапаны открыты одновременно).

Вертикальная петля

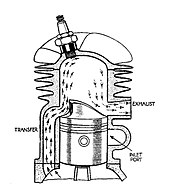

В двухтактных двигателях продувка поперечным потоком использовалась в начале картер-компрессионный двигатели, такие как используемые в небольших мотоциклах. В порт передачи (где топливно-воздушная смесь поступает в камеру сгорания) и выхлопное отверстие были расположены на противоположных сторонах камеры сгорания. Такое расположение имело преимущество простоты, но оно также направляло входящий заряд непосредственно к выпускному отверстию. Чтобы улучшить опорожнение цилиндра от выхлопных газов и сохранить больше поступающего заряда в цилиндре, дефлекторный поршень часто использовался. Эта форма поршня направляла впускные газы к верхней части цилиндра, выталкивая выхлопные газы вниз и через выхлопное отверстие. Однако на практике дефлекторный поршень был не очень эффективен - большая часть газового потока проходила по короткому пути и все еще не доходила до верхней части цилиндра - а форма поршня нарушала форму камеры сгорания, вызывая длинные пути пламени. и чрезмерная площадь поверхности. Поэтому продувка с вертикальным контуром редко используется в современных двухтактных двигателях.

Schnuerle

Очистка Schnuerle (иногда называемая «продувкой петлей» или «обратной продувкой») - это конструкция, используемая в большинстве современных бесклапанных двухтактных двигателей. Ключевое отличие от продувки поперечным потоком заключается в том, что передаточные отверстия расположены по обе стороны от выпускного отверстия и направлены на противоположную стенку цилиндра.[3] Когда топливно-воздушная смесь попадает в камеру сгорания, она проходит через цилиндр, затем вверх по стенке цилиндра напротив выпускного отверстия, прежде чем зацикливаться на головке цилиндра и обратно вниз к выпускному отверстию. Этот длинный путь потока и противоположные направления впускного и выпускного потоков сводят к минимуму смешивание свежего и отработанного газов и ограничивают количество свежего заряда, выходящего из цилиндра до закрытия отверстий. Этот метод продувки требует большего понимания трехмерного потока газа в цилиндре и большей осторожности при размещении, размере и угле различных отверстий.

Uniflow

Однопоточная продувка - это конструкция, в которой свежий всасываемый заряд и выхлопные газы проходят в одном направлении. Для этого необходимо, чтобы впускные и выпускные отверстия находились на противоположных концах цилиндра. В некоторых двухтактных двигателях свежий заряд поступает через порты с поршневым управлением в нижней части цилиндра и течет вверх, выталкивая выхлопные газы через тарельчатые клапаны, расположенные в головке блока. В других однопоточных двигателях, таких как судовой двигатель Ricardo Dolphin, используется нисходящее направление потока, при этом смесь свежего воздуха и топлива поступает в верхнюю часть цилиндра, а выхлопные газы выходят в направлении нижней части цилиндра. Еще одна конструкция использует каналы с поршневым управлением на обоих концах цилиндра и два противоположные поршни в каждом цилиндре движутся в противоположных направлениях, чтобы сжать заряд между ними.

Однопоточный метод продувки часто используется для двухтактных дизельных двигателей автотранспортных средств, морских судов, железнодорожных локомотивов и в качестве стационарных двигателей. Его недостатком является дополнительная сложность, масса, объем и стоимость, необходимые для реализации тарельчатого клапана (или дополнительного коленчатого вала или коромысел, необходимых для управления вторым поршнем).

Смотрите также

Рекомендации

| Викискладе есть медиафайлы по теме Очистка (двигатель). |

- ^ Клерк, Дугальд (1907). Газовый и нефтяной двигатель. С. 312–313.

- ^ Смит, Филип Х. (1962). Научный дизайн выхлопных и впускных систем (1-е изд.). GT Foulis. С. 29–30.

- ^ «Порты очистки петель и ускорения». www.twostrokehistoryplus.jigsy.com. Получено 5 октября 2019.