WikiDer > Склеивание стеклянной фритты - Википедия

| Материалы | Субстрат:

Промежуточный слой:

|

|---|---|

| Температура | ≤ 450 ° С |

| Преимущества |

|

| Недостатки |

|

Склеивание стеклянной фритты, также называемый пайка стекла или же склеивание стекла, описывает соединение пластин техника с промежуточным стекло слой. Это широко используемый инкапсуляция технология для поверхности микрообработанные конструкции, например, акселерометры или же гироскопы.[1] В этом методе используется стекло с низкой температурой плавления («припой для стекла»), и поэтому он обеспечивает различные преимущества, в том числе вязкость стекла уменьшается с повышением температуры. В вязкое течение стекла имеет эффекты для компенсации и выравнивания неровностей поверхности, удобен для склеивания пластин с высокой шероховатостью за счет плазменное травление или же отложение. Низкая вязкость способствует герметично запечатан инкапсуляция структур, основанная на лучшей адаптации структурированных форм.[2] Далее коэффициент температурного расширения (CTE) стеклянного материала адаптирован к кремний. Это приводит к низкому стресс в склеенная вафля пара. Стекло должно течь и смачивать паяные поверхности значительно ниже температуры, при которой происходит деформация или разрушение любого из соединенных материалов или близлежащих структур (например, слоев металлизации на чипах или керамических подложках). Обычная температура достижения растекания и смачивания составляет от 450 до 550 ° C (от 840 до 1020 ° F).

Склеивание стеклянной фриттой может использоваться для многих поверхностных материалов, например, кремния с гидрофобный и гидрофильный поверхность, диоксид кремния, нитрид кремния, алюминий, титан или же стекло, пока CTE находятся в том же диапазоне. Эта процедура склеивания также позволяет реализовать металлические проходы контактировать с активными структурами в герметичной полости. Стекло фритта как диэлектрический материал не требует дополнительных пассивация для предотвращения токи утечки при температуре процесса до 125 ° C (257 ° F).[3]

Процесс начинается с нанесения стеклянной пасты на обрабатываемые поверхности. Затем его нагревают, чтобы выгореть добавки и обжечь, чтобы сформировать стеклянный слой. Процесс склеивания изменяет конфигурацию спеченного стекла в желаемое состояние. Наконец, стекло с измененной конфигурацией охлаждается.[4]

Склеивание стеклянной фритты используется для герметизации поверхности. датчики с микромеханической обработкой, т.е. гироскопы и акселерометры. Другие области применения - герметизация абсолютных датчик давления полости, монтаж оптические окна и укупорка термически активных устройств.[3]

Процедура

Отложение

Стакан фритта Процедура соединения используется для герметизации и монтажа компонентов. Покрытие слоями стеклянной фритты наносится центрифугирование для толщины от 5 до 30 мкм или обычно снимок экрана для толщины от 10 до 30 мкм.[4]

Снимок экрана, как обычно используемый метод осаждения, обеспечивает технику структурирования материала стеклянной фритты. Этот метод имеет преимущество осаждения материала на структурированные пластины крышки без каких-либо дополнительных процессов, т.е. фотолитография.[3]

Трафаретная печать дает возможность выборочного склеивания. Таким образом, стеклянная фритта наносится только в тех местах, где требуется склеивание.[3]

Риск попадания стеклянной фритты в структуры можно предотвратить путем оптимизации процесса трафаретной печати. При высокой точности позиционирования достигаются размеры структур в диапазоне 190 мкм с минимальным расстоянием <100 мкм. Точное позиционирование структур трафаретной печати на пластине крышки требуется для обеспечения точного соединения. Связанные конструкции зависят от смачиваемость печатной поверхности на 10-20% шире проектируемого экрана.[5]

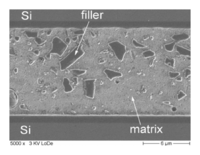

Для обеспечения равномерной толщины стекла все конструкции должны иметь одинаковую ширину. Печатная стеклянная фритта составляет около 30 мкм и обеспечивает зазор от 5 до 10 мкм между склеенными пластинами после склеивания (сравните с изображениями поперечного сечения, полученными с помощью SEM).[3] Активация поверхности сцепления не требуется для повышения прочности сцепления.[6]

Тепловое кондиционирование

Печатные стеклянные фритты нагревают для образования плотного стекла. Процесс нагревания необходим для удаления растворителей и связующего. Это приводит к последующему синтез частиц стеклянного порошка. С помощью механического давления пластины склеивают при повышенных температурах.[2]

Термическое кондиционирование превращает стеклянную пасту в слой стекла, что важно для предотвращения образования пустот внутри слоя стеклянной фритты.[3] Процесс кондиционирования состоит из:

- Глазирование из органических связующих и растворителей

- Плавление стеклянной частицы в компактное стекло

- Формирование прочного соединения между стеклом и поверхностью пластины

Первоначальный этап включает сушку в течение 5-7 минут при температуре от 100 до 120 ° C для диффузии растворителей из поверхности раздела. При этом начинается полимеризация органического связующего. Молекулы связующего связаны с длинноцепочечными полимерами, которые укрепляют пасту.[5]

Органическое связующее в стеклянной пасте необходимо обжечь при нагревании до определенной температуры (от 325 до 350 ° C), при которой стекло не расплавится полностью, в течение 10-20 минут. Это так называемое остекление обеспечивает дегазация органических добавок.

Кроме того, на этапе предварительного плавления или герметизации материал нагревается до температуры процесса от 410 до 459 ° C в течение 5-10 минут. Материал полностью плавится и образует компактное стекло без включений. Неорганические наполнители расплавляются, и свойства связующего стекла сохраняются.[3] Плавление стекла начинается на границе раздела кремний-стекло, направленной к поверхности стекла. В процессе плавления пористость стекла устраняет, и в результате сжатия промежуточного слоя толщина стекла значительно уменьшается.[5]

Процесс склеивания

Связывание стеклянной фритты, начинающееся с выравнивания пластин, представляет собой процесс термокомпрессии, который происходит в камере соединения при определенном давлении. Пластины под давлением нагреваются до рабочей температуры около 430 ° C в течение нескольких минут.[3] С одной стороны, короткое время связывания приводит к недостаточному растеканию стеклянной фритты, с другой стороны, более длительное время связывания вызывает переливание стеклянной фритты, впоследствии оставляя пустоты.[6]

Центровка должна быть очень точной и стабильной, чтобы предотвратить смещение. Это можно реализовать с помощью зажимов или специальных прижимных пластин.[3] Сдвиг может происходить из-за временного сдвига давления, а не из-за точного вертикального давления из-за несоосности клеящих инструментов или разницы в тепловом расширении между клеящими инструментами.[5]

Во время склеивания прикладывается давление поддерживающего инструмента для улучшения теплового воздействия на склеиваемое стекло и недопустимости одинаковой геометрии пластины (т. Е. Изгиба и основы), поддерживающей смачиваемость.[7] Благодаря достаточно высокой вязкости стекла склеивание может происходить практически без давления.[5]

Температура склеивания должна быть достаточно высокой, чтобы снизить вязкость стеклянного материала и гарантировать хорошее смачивание склеиваемой поверхности, но также достаточно низкой, чтобы предотвратить чрезмерное распространение материала стеклянной фритты. Нагревание свыше 410 ° C позволяет смачивать склеиваемую поверхность. Хороший смачивание обозначается небольшим краевым углом. Поверхностные слои атомной пластины сплавлены в стекло на атомном уровне.[7] Это образует тонкую смесь стекла на границе раздела, которая образует прочную связь между стеклом и пластиной.[3]

Охлаждение

При охлаждении под давлением образуется механически прочное и герметичное соединение межфланцевых пластин.[3] Процесс охлаждения, особенно при более высоких температурах, приводит к термическому напряжению в слое стеклянной фритты, что необходимо учитывать при анализе срока службы соединительного каркаса.[8] Пара пластин удаляется из камеры скрепления при более низких температурах, чтобы предотвратить термическое растрескивание пластин или поверхности скрепления за счет тепловые удары.[7]

Прочность соединения в основном зависит от плотности, площади растекания слоя стеклянной фритты и поверхностного слоя на границе раздела соединений. Он достаточно высокий, около 20 МПа, для большинства применений и сравним с теми, которые достигаются с анодное соединение. Герметичность обеспечивает правильное функционирование и достаточную надежность соединения и, следовательно, продукта. Кроме того, эффективность склеивания пластин со стеклянной фриттой очень высока, обычно> 90%.[6]

Типы

Используются два типа припоев для стекла: стекловидные и расстекловывающий. Стекловидные припои сохраняют свою аморфную структуру при переплавке, могут подвергаться многократной переработке и относительно прозрачны. Раскристаллизованные припои в процессе затвердевания частично кристаллизуются, образуя стеклокерамика, композит стеклообразной и кристаллической фаз. Девитрифицирующие припои обычно создают более прочное механическое соединение, но более чувствительны к температуре, и уплотнение с большей вероятностью будет негерметичным; из-за своей поликристаллической структуры они обычно полупрозрачны или непрозрачны.[9] Раскисляющие припои часто являются «термореактивными», так как их температура плавления после перекристаллизации становится значительно выше; это позволяет паять детали вместе при более низкой температуре, чем последующие запекание без переплавки стыка впоследствии. Раскисляющие припои часто содержат до 25% оксида цинка. В производстве электронно-лучевые трубки, расстекловывающие припои на основе PbO-B2О3-ZnO используются.

Стекла с очень низкой температурой плавления, текучие при температуре 200–400 ° C (390–750 ° F), были разработаны для герметизации электронных устройств. Они могут состоять из бинарных или тройных смесей таллий, мышьяк и сера.[10] Цинк-силикоборатные стекла также могут использоваться для пассивации электроники; их коэффициент теплового расширения должен соответствовать кремний (или другие используемые полупроводники), и они не должны содержать щелочные металлы, поскольку они могут мигрировать в полупроводник и вызывать отказы.[11]

Соединение стекла или керамики со стеклянным припоем может быть либо ковалентный, или, чаще, ван дер Ваальс.[12] Уплотнение может быть герметичным; пайка стекла часто используется в вакуум технологии. Стеклянные припои можно также использовать как герметики; покрытие стекловидной эмалью на утюг понизила его проницаемость до водород 10 раз.[13] Стеклянные припои часто используются для стекло-металл уплотнения и стеклокерамические уплотнения по металлу.

Производство

Стеклянные припои доступны как фритта порошок с размером зерна менее 60 мкм. Их можно смешивать с водой или спиртом для образования пасты для легкого нанесения или с растворенным нитроцеллюлоза или другое подходящее связующее для прилипания к поверхностям до плавления.[14] Возможное связующее должно быть сожжено до начала плавления, что требует осторожности. стрельба режим. Стеклянный припой можно также наносить из расплавленного состояния на область будущего стыка при изготовлении детали. Благодаря низкой вязкости в расплавленном состоянии, свинцовые очки с высоким PbO содержание (часто 70–85%). Самые распространенные композиции на основе свинца. бораты (свинцовый боратное стекло или же боросиликатное стекло). Меньшее количество оксид цинка или же оксид алюминия могут быть добавлены для повышения химической стабильности. Фосфатные стекла также могут быть использованы. Оксид цинка, триоксид висмута, и оксид меди (II) может быть добавлен для воздействия на тепловое расширение; в отличие от оксидов щелочных металлов они понижают температуру размягчения без увеличения теплового расширения.

Для достижения температуры процесса ниже 450 ° C свинцовое стекло или свинцово-силикатное стекло. Стеклянная фритта представляет собой пасту, состоящую из стеклянного порошка, органического связующее, неорганический наполнители и растворители. Эта паста из легкоплавкого стекла измельчается в порошок (размер зерна <15 мкм) и смешивается с органическим связующим, образуя вязкую пасту для печати.[3] Неорганические наполнители, т.е. кордиерит частицы (например, Mg2Al3 [AlSi5О18]) или же силикат бария, добавляются в пасту для расплавленного стекла, чтобы влиять на свойства, т.е. уменьшать несоответствие коэффициентов теплового расширения кремния и стеклянной фритты.[15] Растворители используются для регулирования вязкости органического связующего. Коммерчески доступны несколько паст для стеклянной фритты, например FERRO FX-11-0366, и каждый требует индивидуального обращения после нанесения.[5] Выбор пасты зависит от различных факторов, например метода нанесения, материала основы и температуры процесса.[2]

Стекло, используемое для МЭМС-приложений, состоит из частиц и оксида свинца. Последнее снижает стеклование температура ниже 400 ° C.[8] В снижение оксида свинца кремнием приводит к образованию вести осадки на границе кремний-стекло. Эти осадки снижают прочность связи и представляют собой риски для надежности, которые необходимо учитывать при прогнозировании срока службы устройств.[15]

Использует

Стеклянные припои часто используются в электронная упаковка. CERDIP упаковка является примером. Выделение газа из стеклянного припоя во время инкапсуляции было причиной высокой частоты отказов ранних CERDIP. интегральные схемы. Удаление стеклокерамических крышек, например, для доступа к микросхеме для анализ отказов или же разобрать механизм с целью понять, как это работает, лучше всего сделать стрижка; если это слишком рискованно, вместо этого полируют крышку.[16]

Поскольку герметизация может выполняться при гораздо более низкой температуре, чем при прямом соединении стеклянных частей, и без использования пламени (с использованием терморегулятора печь или печь), стеклянные припои полезны в таких приложениях, как сверхминиатюрные вакуумные трубки или для соединения окон из слюды с вакуумными трубками и инструментами (например, Трубка Гейгера). Коэффициент теплового расширения должен соответствовать соединяемым материалам и часто выбирается между коэффициентами расширения материалов. В случае необходимости компромисса, подвергать соединение сжимающим напряжениям более желательно, чем растягивающим напряжениям. Согласование расширения не критично в приложениях, где тонкие слои используются на небольших площадях, например, на огнеупорных чернилаили если соединение будет подвергаться постоянному сжатию (например, внешней стальной оболочкой), компенсирующим термически введенные растягивающие напряжения.[10]

Стеклянный припой можно использовать в качестве промежуточного слоя при соединении материалов (стекла, керамики) с существенно разными коэффициент температурного расширения; такие материалы не могут быть напрямую соединены диффузионная сварка.[17] Вакуумное остекление окна сделаны из спаянных между собой стеклянных панелей.[18]

Стеклянный припой используется, например, для соединения частей электронно-лучевых трубок и плазменный дисплей панели. Новые составы снизили температуру использования с 450 до 390 ° C (от 840 до 730 ° F) за счет снижения содержания оксида свинца (II) с 70%, увеличения содержания оксида цинка, добавления оксид титана и оксид висмута (III) и некоторые другие компоненты. Высота тепловое расширение такого стекла можно уменьшить подходящей керамической наполнитель. Без свинца также были разработаны стекла для пайки с температурой пайки 450 ° C (842 ° F).

Разработаны фосфатные стекла с низкой температурой плавления. Одна из таких композиций - пятиокись фосфора, оксид свинца (II) и оксид цинка с добавкой лития и некоторых других оксидов.[19]

Электрически проводящий также могут быть приготовлены припои для стекла.[нужна цитата]

Преимущества

Следующие преимущества являются результатом использования процедуры приклеивания стеклянной фритты:[5]

- снимок экрана процесс применим к тонкой структурированной пластине

- отсутствие электрических потенциалов во время процесса соединения не требуется

- низкое напряжение из-за низкой температуры склеивания

- селективное соединение на основе структурированного промежуточного стеклянного слоя

- склеивание шероховатых поверхностей пластин

- нет дегазация после склеивания лучшая химическая стойкость, более высокая прочность по сравнению с органическими клеи

- высоко надежность и стабильное герметичное уплотнение

- более легкий процесс по сравнению с металлическими или эвтектика слойные процедуры

Рекомендации

- ^ Дресбах, К., Кромбхольц, А., Эберт, М., и Багдан, Дж. (2006). «Механические свойства микропаковок со стеклянной фриттой». Микросистемные технологии. 12 (5). С. 473–480. Дои:10.1007 / s00542-005-0031-9.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c Кнехтель, Р. (2003). "Glass-Frit-Waferbonden: Verbindungsbildung, technologischer Ablauf und Anwendung". В Гесснер, Т. (ред.). 6. Chemnitzer Fachtagung Mikromechanik & Mikroelektronik. С. 79–83.

- ^ а б c d е ж грамм час я j k л Кнехтель, Р. (2005). «Склеивание стеклянной фритты: универсальная технология инкапсуляции и упаковки пластин». Микросистемные технологии. 12. С. 63–68. Дои:10.1007 / s00542-005-0022-х.

- ^ а б Вимер, М., Фромель, Дж. И Гесснер, Т. (2003). "Trends der Technologieentwicklung im Bereich Waferbonden". В W. Dötzel (ред.). 6. Chemnitzer Fachtagung Mikromechanik & Mikroelektronik. 6. Technische Universität Chemnitz. С. 178–188.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c d е ж грамм Кнехтель, Р. (2005). Halbleiterwaferbondverbindungen mittels Strukturierter Glaszwischenschichten zur Verkapselung oberflächenmikromechanischer Sensoren auf Waferebene (Тезис). ISBN 3-89963-166-8.

- ^ а б c Сан, З., Пан, Д., Вэй, Дж. И Вонг, К. (2004). «Склеивание керамики припоем стеклянной фриттой». Журнал электронных материалов. 33 (12). С. 1516–1523. Дои:10.1007 / s11664-004-0093-у.CS1 maint: несколько имен: список авторов (связь)

- ^ а б c Knechtel, R. и Wiemer, M. и Frömel, J. (2006). «Инкапсуляция микросистем на уровне пластин с использованием стеклянной фритты». Микросистемные технологии. 12. С. 468–472. Дои:10.1007 / s00542-005-0036-4.CS1 maint: несколько имен: список авторов (связь)

- ^ а б Петцольд М. и Дресбах К. и Эберт М. и Багдан Дж. И Вимер М. и Глиен К. и Граф Дж. И Мюллер-Фидлер Р. и Хёфер Х. (2006). «Исследование механического ресурса разрушения сенсоров со стеклянной фриттой». Десятая международная конференция по тепловым и термомеханическим явлениям в электронных системах, 2006 г. ITHERM '06. С. 1343–1348. Дои:10.1109 / ITHERM.2006.1645501.CS1 maint: несколько имен: список авторов (связь)

- ^ Меррилл Л. Мингес (1989). Справочник по электронным материалам: упаковка. ASM International. п. 239. ISBN 978-0-87170-285-2.

- ^ а б Вальтер Генрих Коль (1995). Справочник материалов и техники для вакуумных устройств. Springer. п. 51. ISBN 978-1-56396-387-2.

- ^ Брайан Кэдди (2001). Судебная экспертиза стекла и красок: анализ и интерпретация. CRC Press. п. 40. ISBN 978-0-7484-0579-4.

- ^ Роберт В. Месслер (2004). Соединение материалов и конструкций: от практического процесса к технологическим возможностям. Баттерворт-Хайнеманн. п. 389. ISBN 978-0-7506-7757-8.

- ^ Александр Рот (1994). Техника вакуумной герметизации. Springer. п. 273. ISBN 978-1-56396-259-2.

- ^ Хайнц Г. Пфендер (1996). Руководство Schott по стеклу. Springer. п. 30. ISBN 978-0-412-62060-7.

- ^ а б Нётцольд К. и Дресбах К., Граф Дж. И Бёттге Б. (2010). «Температурно-зависимая вязкость разрушения связующих слоев стеклянной фритты». Микросистемные технологии. 16. С. 1243–1249. Дои:10.1007 / s00542-010-1037-5.CS1 maint: несколько имен: список авторов (связь)

- ^ Фридрих Бек (1998). Анализ отказов интегральной схемы: руководство по методам подготовки. Джон Уайли и сыновья. п. 8. ISBN 978-0-471-97401-7.

- ^ Норберт Кокманн (2006). Инженерия микропроцессов: основы, устройства, изготовление и приложения. Wiley-VCH. п. 374. ISBN 978-3-527-31246-7.

- ^ Ширли Моррис (2007). Внутренняя отделка - полный курс. Глобальные СМИ. п. 96. ISBN 978-81-89940-65-2.

- ^ Дагмар Хюльзенберг; Альф Харниш; Александр Бисмарк (2008). Микроструктурирование стекол. Springer. ISBN 978-3-540-26245-9.